Branchenhintergrund und Bedeutung des Metallgehäuse-Punktschweißens

Die Herstellung von Metallgehäusen ist ein kritischer Bereich bei der Herstellung von Elektronikgehäusen, Haushaltsgeräten, Automobilkomponenten und Industrieanlagen. Die strukturelle Integrität, Oberflächenqualität und langfristige Zuverlässigkeit dieser Metallhüllen hängen weitgehend davon ab Punktschweißverfahren . Beim Punktschweißen wird eine lokale Verbindung durch Anlegen eines hohen Stroms über Elektrodenkontakte erreicht, wodurch aufgrund des Metallwiderstunds Wärme entsteht. Zu den Punktschweißverfahren zählen AC-Punktschweißen and MFDC-Punktschweißen (Mittelfrequenz-Gleichstrom). sind die vorherrschenden Techniken für dünne Metallblechanwendungen.

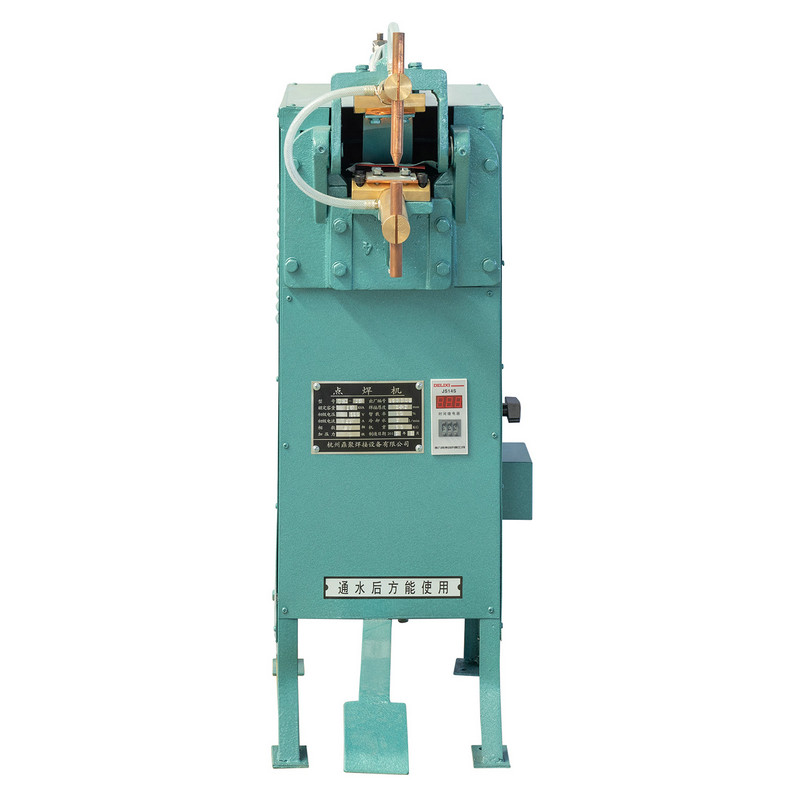

Die Metallgehäuse-Wechselstrom-Punktschweißmaschine stellt eine Klasse herkömmlicher AC-basierter Geräte dar, die üblicherweise für kostensensible Produktionslinien mit hohem Volumen verwendet werden. Trotz der zunehmenden Akzeptanz der MFDC-Technologie bleiben Wechselstrom-Punktschweißmaschinen aufgrund ihrer Einfachheit, geringeren Investitionskosten und Eignung für bestimmte Blechdicken und Stahltypen von Bedeutung.

Wichtige Treiber der Branche Zum Punktschweißen von Metallschalen gehören:

- Zunehmende Verwendung von dünnwandigem Edelstahl, verzinktem Stahl und Aluminium für Gehäuse und Gerätegehäuse.

- Steigende Nachfrage nach gleichbleibender Schweißqualität in der Großserienproduktion.

- Integration mit automatisierten Montagelinien und Roboterschweißsystemen.

- Kostenoptimierung und vorhersehbare Wartungspläne.

Technische Kernherausforderungen beim Metallgehäuse-Punktschweißen

Die Herstellung von Metallgehäusen stellt eine Reihe technischer Herausforderungen dar, die die Wahl zwischen AC- und MFDC-Punktschweißen beeinflussen:

-

Materialdicken- und Leitfähigkeitsschwankungen

Bei Metallgehäusen werden häufig Bleche mit einer Dicke von 0,5–2 mm verwendet. Unterschiede in der Leitfähigkeit, Oberflächenbeschichtung oder Verzinkungsschicht können sich auf die Bildung und Konsistenz der Schweißklumpen auswirken.

-

Schweißkonsistenz und Fehlerkontrolle

Zu den häufigsten Mängeln gehören: Spritzer, unvollständige Fusion und Elektrodenkleben . Um gleichmäßige Schweißnähte über mehrere Blechkombinationen hinweg zu erzielen, ist eine präzise Kontrolle von Strom, Druck und Timing erforderlich.

-

Elektrodenverschleiß und Wartung

Eine Verschlechterung der Elektrodenspitze beeinträchtigt die Wärmeverteilung und führt zu inkonsistenten Schweißnähten. Bei der Massenproduktion ist die Elektrodenlebensdauer eine entscheidende Betriebsmetrik.

-

Integration mit automatisierten Produktionssystemen

Die Produktion von Metallgehäusen basiert zunehmend auf der robotergestützten oder halbautomatischen Montage. Schweißgeräte müssen Zykluszeiten, Wiederholgenauigkeit und Datenkommunikation zur Prozessüberwachung gewährleisten.

-

Energieeffizienz und Wärmemanagement

Punktschweißen ist energieintensiv, insbesondere bei Hochstrom-Wechselstrommaschinen. Eine wirksame Wärmekontrolle minimiert die thermische Verformung dünner Schalen.

Wichtige technische Pfade und Ansätze auf Systemebene

Auswahl zwischen AC- und MFDC-Punktschweißen beinhaltet die Bewertung Prozessanforderungen , Einschränkungen auf Systemebene , und operative Ziele . Zu den wichtigsten technischen Überlegungen gehören:

| Parameter | AC-Punktschweißen | MFDC-Punktschweißen |

| Stromquelle | Netzfrequenz (50/60 Hz) | Mittelfrequenter Gleichstrom (1–5 kHz typisch) |

| Aktuelle Kontrolle | Begrenzte, sinusförmige Wellenform | Präzise, programmierbare Wellenform |

| Schweißkonsistenz | Geeignet für dünne Stähle, die empfindlich auf Spitzenverschleiß reagieren | Hohe Konsistenz bei unterschiedlichen Materialstärken |

| Elektrodenlebensdauer | Mäßig | Länger, da weniger Lichtbögen entstehen |

| Automatisierungsintegration | Erfordert zusätzliche Sensoren zur Überwachung | Einfachere digitale Integration und Prozessprotokollierung |

| Kapitalkosten | Niedriger | Höher |

| Energieeffizienz | Niedriger, due to sinusoidal losses | Höher, optimized pulse energy |

| Geeignete Materialien | Stahl, dünnes Aluminium | Stahl, Aluminium, beschichtete Metalle, Mehrschichtbleche |

Von a Systemtechnische Perspektive , die Wahl ist nicht nur eine Komponentenauswahl; es beeinflusst Linienproduktivität, Qualitätskontrolle und Gesamtbetriebskosten (TCO) . A Metallgehäuse-Wechselstrom-Punktschweißmaschine kann in standardisierten Umgebungen mit begrenzter Materialvariabilität effizient arbeiten, wohingegen MFDC oft für komplexe Materialien oder Produktionslinien mit unterschiedlichen Stärken bevorzugt wird.

Typische Anwendungsszenarien und Systemarchitekturanalyse

1. Gehäuse für Verbrauchergeräte

Bei der Herstellung von Waschmaschinen- oder Mikrowellenherdschalen ist die Materialstärke relativ gleichmäßig (0,6–1,2 mm). A Metallgehäuse-Wechselstrom-Punktschweißmaschine kann mit einfachen Steuerkreisen, integriert in förderbandbasierte Produktionslinien, konsistente Schweißnähte liefern.

Überlegungen zur Systemarchitektur :

- Mechanisch: Robuster Rahmen zur Minimierung von Vibrationen bei Hochstromimpulsen.

- Elektrisch: Transformatorbasierte Wechselstromversorgung mit präzisen Zeitschaltkreisen.

- Automatisierung: Basissensoren zur Druck- und Schweißnahtprüfung; optionale Roboterintegration für großvolumige Operationen.

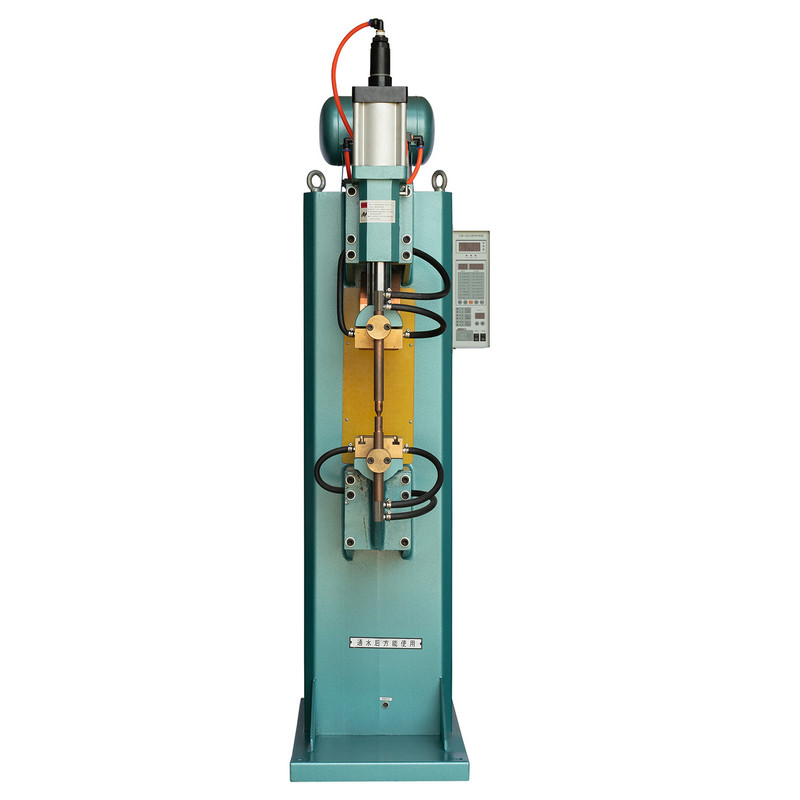

2. Automobil-Metallgehäusekomponenten

Getriebegehäuse oder Batteriegehäuse für Kraftfahrzeuge erfordern oft dickeren oder beschichteten Stahl. Hier wird das MFDC-Punktschweißen bevorzugt, da es eine bessere Kontrolle über den Wärmeeintrag und eine geringere Verformung bietet.

Systemimplikationen :

- Bedarf an digitalen Schnittstellen zur Prozessüberwachung.

- Integration mit Roboterarmen und synchronisierten Förderern.

- Echtzeit-Feedback zur Schweißqualität zur Reduzierung der Ausschussrate.

3. Industriegehäuse und Schränke

Industrieanlagenschränke kombinieren oft mehrere Stahlarten, darunter verzinkte oder rostfreie Schichten. AC-Punktschweißmaschinen können geeignet sein, wenn die Materialkombination standardisiert ist, eine Überwachung auf Systemebene jedoch erforderlich ist Schweißenergie und Elektrodendruck wird kritisch.

Strategien auf Systemebene :

- Setzen Sie kraftempfindliche Elektroden ein.

- Verwenden Sie programmierbare Timer für Stapel mit mehreren Blättern.

- Planen Sie eine vorausschauende Wartung für den Elektrodenaustausch.

Auswirkungen auf Systemleistung, Zuverlässigkeit und Betriebseffizienz

Von a systemtechnischer Sicht Die Schweißmethode beeinflusst mehrere wichtige Leistungsindikatoren:

-

Gleichbleibende Schweißqualität

- Wechselstrommaschinen können eine größere Variabilität der Nuggetgröße aufweisen, wenn der Elektrodenverschleiß nicht überwacht wird.

- MFDC-Systeme ermöglichen eine strengere Kontrolle des Energieeintrags und verbessern die Zuverlässigkeit bei der Produktion gemischter Stärken.

-

Zykluszeit und Durchsatz

- AC-Punktschweißen machines typically operate with longer pulse durations due to mains frequency.

- MFDC-Maschinen ermöglichen kürzere Impulse und schnellere Wiederholungsraten und erhöhen so den Liniendurchsatz.

-

Wartung und Ausfallzeiten

- Wechselstromsysteme verfügen über weniger elektronische Komponenten, was die Wartung vereinfacht, aber eine häufige Umformung der Elektroden erfordert.

- MFDC-Systeme reduzieren Elektrodenverschleiß und Lichtbogenbildung, erfordern jedoch Fachwissen für die Wartung elektronischer Stromquellen.

-

Energieeffizienz

- Wechselstrommaschinen verbrauchen mehr Blindleistung, was im Dauerbetrieb zu höheren Energiekosten führt.

- MFDC-Maschinen sind durch pulsgesteuerten Strom und geringere Wärmeverluste energieeffizienter.

-

Integration mit Prozessüberwachung

- Wechselstrommaschinen benötigen zusätzliche Sensoren zur Datenerfassung.

- MFDC-Maschinen unterstützen von Natur aus die digitale Überwachung und können mit Manufacturing Execution Systems (MES) kommunizieren.

Tabelle 2: Auswirkungen der Schweißmethode auf Systemebene auf die Metallgehäuseproduktion

| Systemaspekt | AC-Punktschweißen | MFDC-Punktschweißen |

| Schweißkonsistenz | Mäßig | Hoch |

| Durchsatz | Mäßig | Hoch |

| Elektrodenwartung | Häufig | Reduziert |

| Energieverbrauch | Höher | Niedriger |

| Integration mit MES | Erfordert Upgrades | Native Unterstützung |

| Diermal Distortion | Mäßig | Niedrig |

Branchentrends und zukünftige Technologierichtungen

-

Erhöhte Automatisierungsintegration

- Selbst bei Wechselstromsystemen wird die Integration mit Robotern, Förderbändern und Echtzeitsensoren zum Standard, um die Abhängigkeit von Arbeitskräften zu verringern.

-

Intelligente Schweißüberwachung

- Die Online-Datenerfassung für Strom, Spannung und Druck ermöglicht vorausschauende Wartung und Qualitätssicherung und schließt die Lücke zwischen AC- und MFDC-Funktionen.

-

Hybridsysteme

- Entwicklung von Wechselstrommaschinen mit digital gesteuerter Impulsformung, um eine MFDC-ähnliche Leistung bei gleichzeitig geringeren Kosten zu erreichen.

-

Material- und Prozessanpassung

- Die zunehmende Verbreitung dünner, beschichteter oder mehrschichtiger Edelstahlbleche erfordert adaptive Schweißstrategien und eine intelligente Prozesssteuerung.

-

Energieeffizienz and Sustainability

- Kontinuierlicher Schwerpunkt liegt auf der Reduzierung des Stromverbrauchs und der Optimierung der Transformatoreffizienz, insbesondere für AC-Schweißlinien mit hohem Volumen.

Fazit: Wert auf Systemebene und technische Bedeutung

Auswahl des geeigneten Punktschweißverfahrens für Herstellung von Metallgehäusen ist grundsätzlich ein systemtechnische Entscheidung statt einer Einzelkomponentenauswahl. Zu den wichtigsten Überlegungen gehören:

- Materialarten und Dickenbereiche.

- Erforderliche Schweißkonsistenz und Qualitätstoleranz.

- Integration mit automatisierten Produktionslinien.

- Betriebskosten, einschließlich Energie und Wartung.

A Metallgehäuse-Wechselstrom-Punktschweißmaschine bleibt für die standardisierte Großserienproduktion dünner Metallgehäuse geeignet und bietet Einfachheit und geringere Kapitalkosten. Umgekehrt bietet das MFDC-Punktschweißen Vorteile in Bezug auf Präzision, Energieeffizienz und Anpassungsfähigkeit an komplexe oder mehrschichtige Metallgehäuse. Die optimale Lösung hängt von der Bewertung ab Gesamtsystemleistung, Zuverlässigkeit und Produktionsziele .

FAQ

F1: Kann eine AC-Punktschweißmaschine mit Metallmantelgetriebe Edelstahlbleche verarbeiten?

A1: Ja, AC-Punktschweißmaschinen können dünne Edelstahlbleche schweißen, allerdings kann die Konsistenz je nach Elektrodenverschleiß variieren. Eine Prozessüberwachung wird empfohlen.

F2: Was ist der Hauptvorteil von MFDC gegenüber AC für Metallgehäuse?

A2: MFDC bietet eine genauere Kontrolle der Stromimpulse, eine geringere thermische Verformung und eine höhere Schweißkonsistenz, insbesondere für Anwendungen mit gemischten Materialien oder variablen Dicken.

F3: Wie oft sollten Elektroden an Wechselstrommaschinen gewartet werden?

A3: Die Häufigkeit der Umformung oder des Austauschs der Elektroden hängt von der Produktionsmenge und der Materialart ab. In Linien mit hohem Volumen sind jedoch tägliche Kontrollen üblich.

F4: Unterscheidet sich die Energieeffizienz zwischen AC- und MFDC-Systemen erheblich?

A4: Ja. Wechselstrommaschinen verbrauchen aufgrund sinusförmiger Verluste im Allgemeinen mehr Strom, während MFDC-Maschinen die Impulsenergie optimieren und so den Gesamtverbrauch senken.

F5: Können AC-Punktschweißmaschinen in automatisierte Linien integriert werden?

A5: Ja, die Integration ist mithilfe von Sensoren und Roboterschnittstellen möglich, allerdings ist eine Planung auf Systemebene für die Überwachung der Schweißnahtkonsistenz erforderlich.

Referenzen

- Chen, L. & Zhang, Y. (2025). Fortschritte beim Widerstandspunktschweißen für Blechgehäuse . Journal of Manufacturing Processes, 78, 112–127.

- Li, H., et al. (2024). MFDC-Punktschweißen: Energieeffizienz und Qualitätskontrolle in Automobilanwendungen . International Journal of Welding Science, 52(3), 45–63.

- Smith, R. (2023). Industrielle Automatisierungstrends bei der Herstellung von Metallgehäusen . Manufacturing Engineering Review, 36(7), 55–70.