Branchenhintergrund und Anwendungsbedeutung

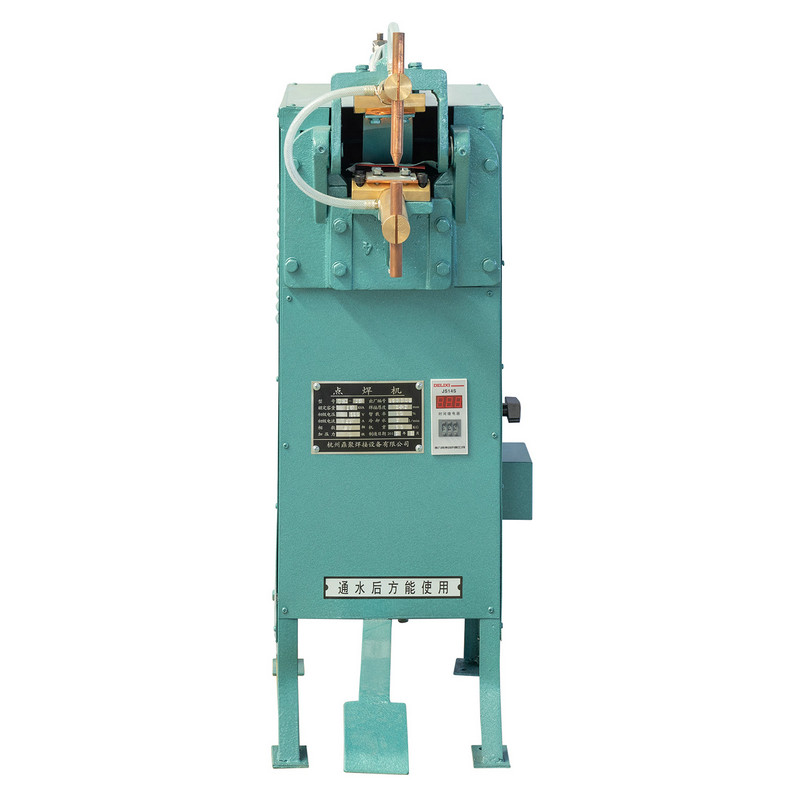

Das Widerstandspunktschweißen (RSW) ist nach wie vor ein Eckpfeiler der Blechmontage in Branchen, die von der Automobil- und Haushaltsgerätebranche bis hin zu Unterstrukturen für die Luft- und Raumfahrt und Batteriepackbaugruppen reichen. Seit Jahrzehnten Pedalbetriebene Punktschweißmaschinen sind grundlegende Werkzeuge in Montagehallen, wo kontrollierte manuelle Eingriffe erforderlich sind. Unter diesen sind die Einstellbare Schweißzeit-Pedal-Punktschweißmaschine hat es den Bedienern ermöglicht, die Schweißdauer je nach Materialstärke, Beschichtungsbedingungen und Verbindungsdesign zu variieren.

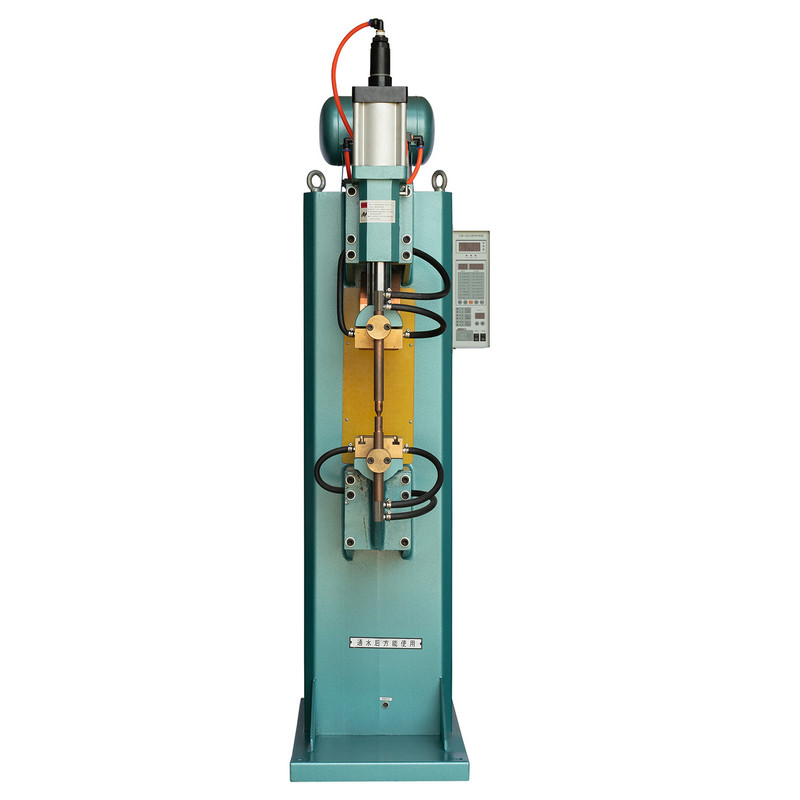

Herkömmliche, auf Wechselstromtransformatoren (AC) basierende Schweißgeräte bieten eine zuverlässige Energieversorgung für viele gängige Industrieanwendungen. Doch die sich entwickelnde Fertigungslandschaft – geprägt von Anforderungen an höherer Durchsatz, Wiederholgenauigkeit und digitale Integration – treibt technische Diskussionen über neuere Inverter-basierte Schweißstromversorgungen voran. In diesem Zusammenhang stellt sich eine zentrale Frage: Ersetzen Inverter-gesteuerte Pedalpunktschweißgeräte herkömmliche Wechselstrommodelle in großem Umfang und welche systemischen Auswirkungen hat dieser Übergang?

Um dieses Problem anzugehen, untersuchen wir beide Technologien von a Systemtechnische Perspektive , wobei der Schwerpunkt auf zentralen Leistungsmerkmalen, Integrationsherausforderungen, Lebenszyklusüberlegungen und Zukunftsbereitschaft liegt.

Kerntechnische Herausforderungen beim Punktschweißen in der Industrie

Elektrische und thermische Steuerung

Eine der bestimmenden Komplexitäten bei der Widerstandsschweißqualität ist das Erreichen gleichmäßige Wärmeerzeugung über eine Reihe dynamischer Faktoren hinweg:

- Variabilität der Materialstärke und elektrischen Leitfähigkeit

- Oberflächenbeschaffenheiten wie Beschichtungen oder Oxidschichten

- Elektrodenverschleiß, der den Kontaktwiderstand verändert

Um reproduzierbare Ergebnisse zu erzielen, ist eine präzise Kontrolle erforderlich aktuelle Größe und Dauer . Während transformatorbasierte Wechselstromschweißgeräte in der Regel nach der Einstellung feste Stromprofile liefern, ist dies mit wechselrichterbasierten Quellen möglich feinkörnige Modulation der aktuellen Wellenform und -dauer, insbesondere bei Verwendung mit programmierbaren Steuerungen.

Energieeffizienz und Wärmemanagement

Herkömmliche Wechselstromschweißgeräte sind von Natur aus mit verbunden höherer Blindleistungsverbrauch aufgrund der Beschaffenheit der schweren Niederfrequenztransformatoren. Daraus ergibt sich:

- Erhöhter Spitzenenergieverbrauch

- Höhere thermische Belastung der Schweißstromversorgung

- Mögliche Ineffizienzen in Umgebungen mit strengen Energiebudgets

Im Gegensatz dazu können Lösungen auf Wechselrichterbasis Hochfrequenzstrom liefern reduzierte Verluste , allerdings auf Kosten komplexerer Leistungselektronik und Steuerungsalgorithmen.

Integration und digitale Steuerung

In vielen modernen Anlagen werden Schweißdokumentation, Prozessrückverfolgbarkeit und digitale Integration (Industrie 4.0) immer wichtiger. Zu den Herausforderungen gehören:

- Erfassung von Schweißdaten (Strom, Zeit, Kraft) zur Qualitätssicherung

- Integration von Schweißern in MES (Manufacturing Execution Systems)

- Unterstützung adaptiver Regelungsstrategien basierend auf Sensor-Feedback

Herkömmliche Wechselstromsysteme sind bei der nativen Datenausgabe häufig eingeschränkt, wohingegen wechselrichterbasierte Systeme dies erleichtern können digitale Kommunikation in Echtzeit mit Fabriknetzwerken.

Wichtige technische Wege und Lösungen auf Systemebene

Wechselrichterbasierte Leistungssteuerung

Das Herzstück eines Inverter-gesteuerten Schweißsystems ist die Fähigkeit, Netzwechselstrom in Hochfrequenz-Gleichstrom umzuwandeln und anschließend präzise Stromwellenformen zu synthetisieren, die auf das Widerstandsschweißen zugeschnitten sind. Zu den technischen Vorteilen zählen:

| Technisches Attribut | Auf Wechselstromtransformatoren basierendes System | Wechselrichtergesteuertes System |

| Ausgabesteuerung | Stufen- oder Stelltransformator | PWM-Stromregelung (Pulsweitenmoduliert). |

| Schweißdauer | Wird durch einen mechanischen Timer oder einen einfachen elektronischen Timer eingestellt | Einstellung durch digitale Zeitschaltuhr mit hoher Auflösung |

| Datenprotokollierung | Begrenzt | Umfangreich (digitale Speicherung und Export) |

| Energieeffizienz | Mäßig | Höher aufgrund geringerer Verluste |

| Integration | Standalone | Netzwerkfähig (Ethernet/seriell) |

| Größe/Gewicht | Groß und schwer | Kompakter und leichter |

| Blindleistungsaufnahme | Hoch | Niedriger |

Aus Systemsicht ermöglicht die wechselrichterbasierte Leistungsregelung Präzise Formung des Schweißstromprofils , was sich verbessert Konsistenz und Wiederholbarkeit – besonders relevant, wenn enge Toleranzen und Rückverfolgbarkeit zwingend erforderlich sind.

Einstellbare Schweißzeit und Closed-Loop-Feedback

Sowohl in herkömmlichen als auch in Wechselrichter-basierten Systemen ist die Einstellbare Schweißzeit-Pedal-Punktschweißmaschine Das Konzept bleibt zentral. Wechselrichtersysteme können jedoch implementiert werden Feedback im geschlossenen Regelkreis B. Echtzeit-Strom- oder Widerstandsüberwachung, die adaptive Korrekturen in der Mitte des Zyklus ermöglicht. Dies ist besonders beim Schweißen nützlich Stapel aus gemischten Materialien oder Umgang mit variablen Elektrodenzuständen.

Elektrodenkraft und Prozessstabilität

Unabhängig von der Stromquelle bleibt die Steuerung des Elektrodendrucks eine Herausforderung auf Systemebene. Kombiniert präzise Stromregelung (von Wechselrichtern) mit servobetätigte oder federbelastete Krafteinleitung sorgt für eine stabile Schweißlinsenbildung und reduziert Schweißfehler.

Typische Anwendungsszenarien und Systemarchitekturanalyse

Szenario A: Manuelle Montage mit hoher Mischung / geringer Lautstärke

In Fertigungsbetrieben mit variablen Teiledesigns und begrenzter Automatisierung werden Pedalpunktschweißgeräte häufig bevorzugt, da die Bediener die Platzierung und Reihenfolge mit Geschick steuern können. In diesen Umgebungen:

- Schweißer arbeiten in erster Linie mit visuellen Hinweisen und der Erfahrung des Bedieners

- Die Datenprotokollierung kann von untergeordneter Bedeutung sein

- Schnelle Setup-Änderungen sind üblich

Für solche Szenarien können sowohl herkömmliche als auch wechselrichtergesteuerte Systeme geeignet sein. Wechselrichtersysteme bieten jedoch noch mehr Programmierbarkeit, die das Rätselraten des Bedieners reduziert , sodass Schweißparameter als Rezepte gespeichert werden können. Dies erhöht die Zuverlässigkeit, wenn mehrere Bediener die Ausrüstung gemeinsam nutzen.

Szenario B: Mittelständische Produktion mit Rückverfolgbarkeitsanforderungen

Neue Qualitätsstandards in Bereichen wie Elektronikgehäusen oder Batteriemodulen erfordern Prozessdokumentation :

- Schweißstromprofil pro Verbindung

- Tatsächliche Schweißzeit vs. Soll

- Bediener-ID und Zeitstempel

In diesen Architekturen sind Inverterschweißsysteme mit digitalen Schnittstellen eindeutig im Vorteil. Eine typische Systemarchitektur kann Folgendes umfassen:

Bedienerpedal -> Wechselrichter-Stromversorgung -> Schweißkopf

|

SPS / Steuerung

|

MES / Qualitätsdatenbank (über Netzwerk)

Dieses Setup ermöglicht bidirektionale Kommunikation Hier kann die Steuerung Teilecodes validieren, geeignete Schweißrezepte auswählen und Schweißmetriken erfassen.

Szenario C: Integrierte Roboterzellen

In Roboterschweißzellen muss die Schweißstromversorgung mit Bewegungssteuerungen, Bildverarbeitungssystemen und Sicherheitsverriegelungen interagieren. Hier bieten sich Wechselrichter-Stromversorgungen an, weil:

- Kompakte Stellfläche

- Digitale Hochgeschwindigkeitssteuerung

- Synchronisierte Auslösung mit Roboterbewegung

In solchen Systemen ist die Einstellbare Schweißzeit-Pedal-Punktschweißmaschine Das Konzept basiert auf digitalen Triggersignalen und nicht auf physischen Pedalen, obwohl die zugrunde liegenden Bewegungs- und Timing-Prinzipien konsistent bleiben.

Technische Auswirkungen auf Leistung, Zuverlässigkeit, Effizienz und Wartung

Schweißqualität und -konsistenz

Wechselrichtergesteuerte Systeme reduzieren Schwankungen, indem sie programmierbare Stromwellenformen ermöglichen hochauflösendes Timing (unter einer Millisekunde). Daraus ergibt sich:

- Genauere Kontrolle der Wärmezufuhr

- Reduziert Spritzer und Elektrodenanhaftungen

- Höhere Prozessstabilität über Schichten hinweg

Herkömmliche Wechselstromsysteme können akzeptable Ergebnisse erzielen, sind jedoch häufig auf die Fähigkeiten des Bedieners angewiesen, um die inhärenten elektrischen und thermischen Schwankungen auszugleichen.

Betriebseffizienz

Eine höhere Energieeffizienz in Wechselrichtersystemen äußert sich in:

- Geringere Spitzenstromaufnahme

- Reduzierte Bedarfsgebühren in stromempfindlichen Einrichtungen

- Weniger Wärme in der Schweißstromversorgung, wodurch die Kühlanforderungen vereinfacht werden

Dies kann zu Einsparungen bei den Betriebskosten führen, insbesondere in Umgebungen mit hohem Volumen.

Zuverlässigkeit und Langlebigkeit

Die Komplexität der Wechselrichterelektronik wirft Fragen auf zu:

- Empfindlichkeit gegenüber Industrielärm und Spannungsschwankungen

- Langzeitzuverlässigkeit von Leistungshalbleitern unter Schweißbelastungen

Moderne Designs verfügen jedoch über robuste Schutzfunktionen (Überstrom, Übertemperatur, Überspannungsunterdrückung) und modulare Leistungselektronik, die dies erleichtern vorausschauende Wartung .

Wartungsfreundlichkeit und Wartung

Herkömmliche Wechselstromsysteme mit weniger digitalen Komponenten können grundsätzlich als einfacher zu warten angesehen werden. Im Gegensatz dazu: Wechselrichtersysteme:

- Für die Fehlerbehebung auf Controller-Ebene sind Diagnosetools erforderlich

- Ermöglichen Sie die Fernüberwachung von Fehlercodes und Leistungstrends

Für Wartungsteams bedeutet dies, in zu investieren Weiterqualifizierung aber es werden bessere Fehlerisolations- und Betriebszeitmetriken erzielt.

Branchentrends und zukünftige Technologierichtungen

Digitalisierung und Industrie 4.0-Integration

In allen Fertigungssektoren nimmt der Trend zu vernetzten Systemen zu:

- Schweißdatenanalyse zur Prozessverbesserung

- Echtzeit-Dashboards zur Produktionsüberwachung

- Vorausschauende Wartung basierend auf elektrischen und thermischen Signaturen

Dieser Trend begünstigt grundsätzlich wechselrichterbasierte Architekturen, die zur digitalen Kommunikation fähig sind.

Adaptives Schweißen und Regelung

Aufstrebende Forschung und Produktentwicklung konzentrieren sich auf Adaptive Schweißnahtregelung :

- Überwachung der tatsächlichen Nugget-Bildungsindikatoren

- Anpassen des aktuellen Profils in Echtzeit

- Dynamischer Ausgleich des Elektrodenverschleißes

Solche Funktionen lassen sich nur schwer auf reinen Transformatorsystemen implementieren.

Hybride Energiearchitekturen

Zukünftige Systeme könnten das vermischen Robustheit von Wechselstromtransformatoren mit Regelkreise digitaler Wechselrichter und bietet die Haltbarkeit traditioneller Designs mit verbesserter Steuerungsgranularität.

Nachhaltigkeit und Energieoptimierung

Hersteller quantifizieren zunehmend den Energieverbrauch auf der Ebene der Schweißzelle. Wechselrichtersysteme, mit höherer Leistungsfaktor und geringere Verluste , an Nachhaltigkeitszielen und Initiativen zur Energieberichterstattung ausrichten.

Zusammenfassung: Wert auf Systemebene und technische Bedeutung

Untersuchung der Landschaft von Pedalpunktschweißtechnik-Systeme Aus technischer Sicht zeigt sich Folgendes:

- Wechselrichtergesteuerte Systeme bieten eine höhere Präzision, erweiterte Integrationsmöglichkeiten und eine bessere Datenverarbeitung im Vergleich zu herkömmlichen AC-Modellen.

- Herkömmliche Wechselstrom-Schweißgeräte bleiben dort relevant, wo Einfachheit, Robustheit und niedrige Kosten im Vordergrund stehen.

- Die Wahl zwischen den Technologien sollte auf der Grundlage getroffen werden Anforderungen auf Systemebene – einschließlich Prozessrückverfolgbarkeit, Integration in Fabriknetzwerke, Energiebudgets und Wartungsstrategie – und nicht nur auf Merkmalen auf Produktebene.

- Die Rolle der Einstellbare Schweißzeit-Pedal-Punktschweißmaschine bleibt in beiden Paradigmen bestehen, seine Implementierung und Optimierung wird jedoch durch die Wechselrichtersteuerung erheblich verbessert.

Dabei handelt es sich nicht um einen umfassenden Ersatz von AC-Modellen, sondern um einen Technologiewandel hin zu digitaleren und energieeffizienteren Systemen für Anwendungen, bei denen diese Attribute einen messbaren technischen Wert liefern.

FAQ

1. Was zeichnet einen Inverter-gesteuerten Pedalpunktschweißer aus?

Ein Inverter-gesteuertes Pedalpunktschweißgerät wandelt den eingehenden Wechselstrom mithilfe der Leistungselektronik in einen Hochfrequenz-Gleichstrom um und synthetisiert anschließend kontrollierte Stromprofile. Dies bietet im Vergleich zu direkt transformatorbetriebenen Systemen eine genauere Steuerung der Schweißparameter.

2. Warum ist die einstellbare Schweißzeit wichtig?

Durch die einstellbare Schweißzeit können Ingenieure die Wärmezufuhr an Materialstapel und -dicken anpassen, um eine gleichmäßige Schweißlinsenbildung sicherzustellen und Fehler zu minimieren.

3. Ist die Wartung von Wechselrichtersystemen teurer?

Sie benötigen möglicherweise spezielle Diagnosetools und Schulungen, aber ihre digitalen Fehlerberichte und vorausschauenden Wartungsfunktionen reduzieren häufig ungeplante Ausfallzeiten.

4. Können Wechselrichter- und AC-Systeme in derselben Produktionshalle nebeneinander existieren?

Ja. Die Auswahl sollte den Systemanforderungen entsprechen. Hochleistungsdokumentationszellen profitieren von Wechselrichtern, während einfache Produktionsaufgaben von AC-Modellen gut bedient werden können.

5. Wie unterstützen Wechselrichtersysteme Industrie 4.0?

Durch die Erleichterung digitaler Kommunikationsprotokolle (Ethernet/IP, Modbus) und die Ermöglichung der Echtzeit-Datenerfassung wird die Analyse und Integration mit Fertigungsausführungssystemen ermöglicht.

Referenzen

- R. Nycz, „Grundlagen und Prozesse des Widerstandsschweißens“, Zeitschrift für Fertigungswissenschaft und -technik , Bd. 142, Nr. 3. 2020.

- A. Chryssolouris, Fertigungssysteme: Theorie und Praxis , 3. Auflage, Springer, 2018.

- M. F. Zaeh und G. Branner, „Energieeffizienz in Schweißprozessen: Stand der Technik und Zukunftsaussichten“, Schweißjournal , Bd. 97, nein. 12. 2019.