Im Bereich der Metallverbindung, insbesondere für Anwendungen, die Podertabilität, Einfachheit und Zuverlässigkeit erfordern, ist die Handbetriebene Stumpfschweißmaschine mit Metallgehäuse gilt als grundlegendes Werkzeug. Sein Betrieb, der ohne komplexe Elektronik oder automatisierte Systeme auskommt, hängt vom entscheidenden Zusammenspiel zwischen menschlichem Können und mechanischer Präzision ab. Das Herzstück der Funktionalität dieses Geräts ist eine täuschend einfache, aber dennoch genial gestaltete Komponente: der manuelle Klemmmechanismus.

Das grundlegende Ziel jeder Stumpfschweißoperation besteht darin, eine homogene Verbindung zu schaffen, bei der die beiden Werkstücke so verbunden werden, als wären sie ein einziges, zusammenhängendes Stück Material. Damit dies geschieht, müssen die Stoßflächen – die Enden der zu verbindenden Materialien – sowohl axial als auch im Winkel perfekt ausgerichtet sein, bevor Druck ausgeübt wird. Jede noch so kleine Fehlausrichtung führt zu einer fehlerhaften Verbindung. Dies kann zu einer Lippe oder einem Grat führen, die effektive Querschnittsfläche verringern, Spannungskonzentrationspunkte erzeugen und letztendlich zu einem mechanischen Versagen unter Last führen. Daher besteht die Hauptfunktion des Spannsystems darin, alle Freiheitsgrade außer dem für den Schmiedevorgang vorgesehenen zu eliminieren und sicherzustellen, dass die einzige Bewegung die kontrollierte axiale Verschiebung ist, die die Schweißnaht erzeugt.

Die Anatomie eines manuellen Spannmechanismus

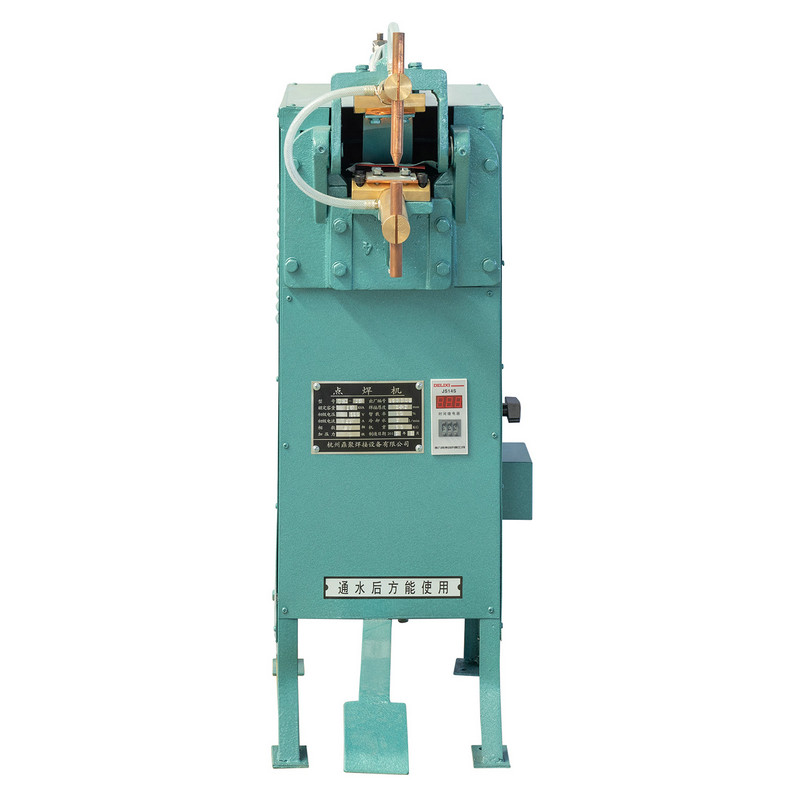

Ein typisches Handbetriebene Stumpfschweißmaschine mit Metallgehäuse verfügt über ein robustes, oft gegossenes Metallgehäuse, das zwei primäre Klemmbaugruppen beherbergt: eine feste und eine bewegliche. Die bewegliche Baugruppe ist mit dem hebelbetätigten Druckausübungssystem verbunden. Jede Klemme ist so konstruiert, dass sie ein Werkstück sicher und unabhängig hält. Zu den Schlüsselkomponenten jeder Spannbaugruppe gehören:

- Die V-Nut-Backe: Dies ist das wichtigste Element für die anfängliche Ausrichtung. Die Backen sind präzisionsgefertigt und verfügen über V-förmige Rillen unterschiedlicher Größe, um eine Vielzahl von Anwendungen aufzunehmen Kabelschweißen or Drahtschweißen Durchmesser. Die V-Form ist nicht willkürlich; es ist ein selbstzentrierendes geometrisches Merkmal. Wenn ein zylindrisches Werkstück in die Nut gelegt wird, wird es durch die Schwerkraft auf natürliche Weise zum tiefsten Punkt gezogen und automatisch entlang der horizontalen Ebene zwischen den beiden Backen zentriert. Dieses einfache Design gewährleistet eine konsistente anfängliche Platzierung, ein entscheidender erster Schritt für Präzision.

- Die Klemmschraube oder der Hebel: Dies ist die vom Bediener betätigte Komponente. Es verfügt typischerweise über einen gerändelten Griff für den Halt und ist mit einem Gewinde versehen, um einen mechanischen Vorteil zu bieten. Am Ende der Schraube kontaktiert ein Druckstück oder eine zweite, gegenüberliegende V-Backe das Werkstück. Die Gewindesteigung ist so konzipiert, dass feine, schrittweise Anpassungen möglich sind, sodass der Bediener genau die erforderliche Kraft aufbringen kann.

- Das Druckkissen: Dieses Polster besteht oft aus einem haltbaren Material, das härter als die Werkstücke ist, um Verformungen zu verhindern. Es ist der Kontaktpunkt, der die Kraft von der Spannschraube auf das Werkstück überträgt und es sicher an der V-Nut-Backe festhält.

Der Spannvorgang erfolgt sequenziell und bewusst. Der Bediener legt zunächst ein Werkstück in die V-Nut der festen Klemme und zieht die Schraube fest, bis es fest sitzt. Das zweite Werkstück wird dann in die V-Nut der beweglichen Klemme gelegt. Vor dem endgültigen Festziehen richtet der Bediener die beiden Enden visuell aus und befestigt dann das zweite Teil. Dieses sequentielle Spannen ist ein wichtiger Schritt, bei dem die Fähigkeiten des Bedieners mit der inhärenten Präzision der Maschine kombiniert werden.

Die Prinzipien des mechanischen Vorteils und der Kraftverteilung

Der manuelle Charakter der handbetätigtes Schweißgerät erfordert eine Konstruktion, die es einem menschlichen Bediener ermöglicht, ausreichend Kraft zu erzeugen, um die Werkstücke unbeweglich zu halten und später über einen separaten Hebel den enormen Schmiededruck auszuüben, der zum Schweißen erforderlich ist. Der Klemmmechanismus erreicht dies durch das Prinzip des mechanischen Vorteils, der Gewindebefestigungen und Hebeln innewohnt.

Wenn ein Bediener die Spannschraube dreht, wird die Rotationskraft in eine lineare Spannkraft umgewandelt. Durch die feinen Gewinde wird ein erheblicher Teil der Drehkraft in eine viel größere Haltekraft umgewandelt. Diese Kraft wird gleichmäßig über die Oberfläche des Werkstücks verteilt, wo sie die Backe und das Druckstück berührt. Die Metallgehäuse Die Konstruktion ist hier von entscheidender Bedeutung, da sie steif genug sein muss, um dieser Klemmkraft standzuhalten, ohne sich zu verbiegen oder zu verformen. Jede Biegung im Maschinenkörper würde die Spannenergie absorbieren und eine Verschiebung des Werkstücks während des Schweißzyklus ermöglichen, wodurch der Zweck einer präzisen Ausrichtung zunichte gemacht würde.

Die Voraussetzung für Hochdruckschweißen Ohne Stromquellen muss jede Komponente für ihre Aufgabe überdimensioniert werden. Die Klemmen halten die Drähte nicht nur an Ort und Stelle; Sie verankern sie gegen Kräfte, die versuchen, sie zum Einknicken, Biegen oder Ausrutschen zu bringen. Der sichere Halt der manuellen Klemmen sorgt dafür, dass der ausgeübte Schmiededruck axial durch das Werkstück übertragen wird und an der Schnittstelle zu plastischer Verformung und Verschmelzung führt, anstatt durch Bewegung innerhalb der Klemmen selbst verloren zu gehen.

Die entscheidende Rolle des Operatorverfahrens bei der Ausrichtung

Während das mechanische Design die Mittel zur Präzision bereitstellt, ist das Verfahren des Bedieners der Katalysator, der sie aktiviert. Die konstante Leistung eines Handbetriebene Stumpfschweißmaschine mit Metallgehäuse ist ein Beweis für eine gut gestaltete Mensch-Maschine-Schnittstelle. Der Prozess der Ausrichtung umfasst mehrere bewusste Schritte:

- Vorbereitung: Die Enden der Werkstücke müssen rechtwinklig abgeschnitten und gereinigt werden. Jede Abweichung von einem rechtwinkligen Schnitt führt zu einer Winkelfehlausrichtung, die die Klemmen nicht korrigieren können und die sich sogar verschlimmern kann, indem die fehlerhaften Enden fest in der falschen Position gehalten werden.

- Erstplatzierung: Der Bediener nutzt die V-Nuten als Führung, um sicherzustellen, dass jedes Werkstück vollständig und richtig sitzt.

- „Küssen“-Kontakt: Bevor die zweite Klemme vollständig festgezogen wird, bringt ein erfahrener Bediener die beiden Werkstücke häufig in sehr leichten Kontakt, um die Ausrichtung visuell zu überprüfen. Sie suchen nach Lücken zwischen den Enden und stellen sicher, dass diese parallel sind und dass die Durchmesser richtig übereinstimmen. Diese Sichtprüfung ist ein entscheidender Schritt der Qualitätskontrolle.

- Endgültige Sicherung: Die Klemmen werden fest und gleichmäßig angezogen. Der Bediener entwickelt durch Erfahrung ein Gefühl für das richtige Drehmoment und stellt sicher, dass das Werkstück festgehalten wird, ohne dass es durch die Spannbacken selbst gequetscht oder verformt wird. Dies ist besonders wichtig bei weicheren Materialien wie Aluminium usw Kupferdrahtschweißen .

Dieses Vertrauen auf die Fähigkeiten des Bedieners weist nicht auf einen Konstruktionsfehler der Maschine hin; Es unterstreicht vielmehr die beabsichtigte Verwendung des Werkzeugs als Präzisionsinstrument. Die manuelle Stumpfschweißgeräte ermöglicht dem Bediener die direkte Kontrolle über den gesamten Prozess, von der Ausrichtung bis zur Druckanwendung. Dies steht im Gegensatz zu automatisierten Systemen, bei denen die Ausrichtung häufig durch Sensoren und Aktoren erfolgt, wodurch der menschliche Faktor entfällt. Der manuelle Prozess stellt sicher, dass jede Schweißnaht individuelle Aufmerksamkeit erhält, was diese Maschinen außergewöhnlich vielseitig macht Feldschweißen und Reparaturaufgaben, bei denen die Bedingungen variabel sind.

Folgen einer unsachgemäßen Ausrichtung und Klemmung

Das Verständnis der Bedeutung des Klemmmechanismus wird weiter verdeutlicht, indem die direkten Folgen seines Versagens oder seiner unsachgemäßen Verwendung untersucht werden. Zu den häufigsten Defekten, die durch eine schlechte Ausrichtung entstehen, gehören:

- Kaltabschaltungen: Dies geschieht, wenn das Material nicht über den gesamten Querschnitt vollständig verschmilzt, häufig aufgrund einer Winkelfehlausrichtung, die zu einem Hohlraum auf einer Seite der Verbindung führt.

- Reduzierte Stärke: Eine Verbindung, die nicht perfekt ausgerichtet ist, hat eine kleinere effektive Schweißfläche und wird wahrscheinlich unter Zug- oder Ermüdungsbelastung bei einer Spannung weit unterhalb der Streckgrenze des Materials versagen.

- Visuelle Mängel: Eine erkennbare Lippe oder ein Versatz an der Schweißverbindung ist ein klares Zeichen für eine Fehlausrichtung. Während es bei unkritischen Anwendungen manchmal akzeptabel ist, weist es im Allgemeinen auf eine minderwertige Schweißnaht hin und ist für nicht akzeptabel elektrische Anschlüsse wenn zur Vermeidung von Koronaentladungen oder aus ästhetischen Gründen eine glatte Oberfläche erforderlich ist.

Diese Ausfälle sind fast immer auf einen Fehler im Spannvorgang zurückzuführen: eine beschädigte oder abgenutzte V-Nut-Backe, die nicht mehr richtig zentriert wird, eine zu wenig angezogene Klemme, die ein Abrutschen ermöglichte, eine zu fest angezogene Klemme, die das Werkstück verformte, oder einfach ein Versäumnis des Bedieners, die erste visuelle Ausrichtungsprüfung durchzuführen. Die Robustheit der Handbetriebene Stumpfschweißmaschine mit Metallgehäuse stellt sicher, dass diese Fehler bei korrekter Verwendung die Ausnahme und nicht die Regel sind.