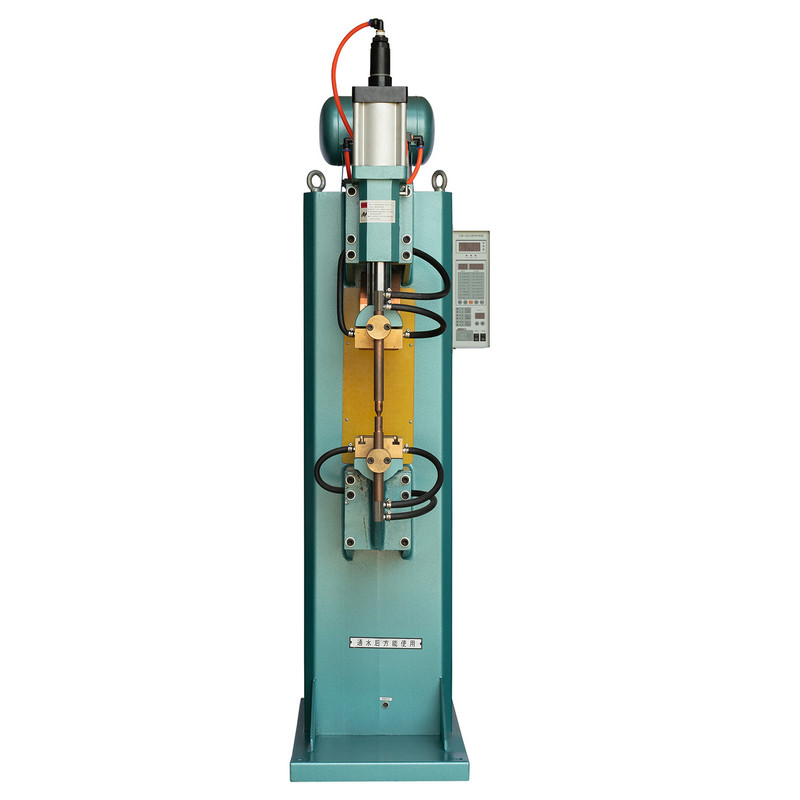

Die Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass ist eine spezialisierte Industrieausrüstung, die häufig bei Schweißanwendungen eingesetzt wird, insbesondere beim Verbinden thermoplastischer Materialien wie Polyethylen (PE) und Polypropylen (PP). Diese Maschine nutzt einen präzisen zweistufigen Entladungsmechanismus in Kombination mit einer pneumatischen Steuerung, um starke, gleichmäßige und zuverlässige Schweißnähte zu gewährleisten. Seine zunehmende Akzeptanz in verschiedenen Branchen ist auf seine Effizienz, Konsistenz und Fähigkeit zur Handhabung einer breiten Palette von Rohrgrößen und -materialien zurückzuführen.

Übersicht über eine pneumatische Stumpfschweißmaschine mit zweistufigem Auslass

A Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass funktioniert durch die Kombination zweier unterschiedlicher Phasen des Schweißprozesses: der anfänglichen Ausrichtungs- und Aufheizphase, gefolgt von einer kontrollierten Schweiß- oder Schmelzphase. Dieser zweistufige Mechanismus ermöglicht eine präzisere Energieverteilung und verringert das Risiko von Überhitzung, Fehlausrichtung oder Schweißunregelmäßigkeiten. Die pneumatische Betätigung sorgt für eine reibungslose Bewegung der Schweißarme und Spannvorrichtungen und sorgt für einen stabilen Druck während des gesamten Schweißprozesses.

Die Schlüsselkomponenten umfassen typischerweise:

- Pneumatisches Spannsystem : Hält einen gleichmäßigen Druck auf die Werkstücke aufrecht.

- Heizplatte oder Heizelement : Bietet gleichmäßige Wärme zum Schmelzen.

- Zweistufiger Entlademechanismus : Reguliert die Energiefreisetzung für optimale Schweißqualität.

- Bedienfeld : Ermöglicht dem Bediener die Anpassung von Parametern wie Druck, Zeit und Temperatur.

Diese components work in unison to deliver reliable welds, making the machine suitable for industrial environments where precision and repeatability are critical.

Gängige industrielle Anwendungen

Die Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass Aufgrund seiner Vielseitigkeit und Zuverlässigkeit findet es in einer Vielzahl von Branchen Anwendung. Im Folgenden besprechen wir die wichtigsten Sektoren und Szenarien, in denen diese Maschine häufig eingesetzt wird.

1. Rohrherstellung und -installation

Rohrschweißen ist eine der häufigsten Anwendungen für a Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass . Beim Bau von Wasserversorgungssystemen, Abwassersystemen und Chemieleitungen sind präzise und langlebige Rohrverbindungen unerlässlich. Die Maschine gewährleistet:

- Einheitliche Fusion der Rohrenden, wodurch Leckagen minimiert werden.

- Gleichmäßiger Druck und Erwärmung , wodurch das Risiko von Schweißfehlern verringert wird.

- Fähigkeit zu handhaben verschiedene Rohrdurchmesser Damit eignet es sich sowohl für kleine als auch für große Projekte.

Durch die Bereitstellung hochwertiger Stumpfschweißnähte trägt diese Maschine dazu bei, die Integrität von Rohrleitungssystemen in Wohn-, Gewerbe- und Industrieanlagen aufrechtzuerhalten.

2. Industrielle Chemiepipelines

In der chemischen Verarbeitungsindustrie werden häufig Rohrleitungen aus thermoplastischen Materialien benötigt, um Korrosion und chemischen Reaktionen standzuhalten. A Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass ist in diesen Anwendungen besonders wertvoll, weil es:

- Bietet Zuverlässige Schweißnähte unter kontrollierter Temperatur und kontrolliertem Druck Bedingungen.

- Stellt sicher, dass die Schweißverbindungen stark genug sind, um dem standzuhalten chemischer und thermischer Belastung .

- Unterstützt Großserienproduktion ohne Beeinträchtigung der Schweißqualität.

Branchen, in denen Säuren, Laugen und andere korrosive Flüssigkeiten verarbeitet werden, profitieren von der Präzision der Maschine, da sie die Wahrscheinlichkeit von Lecks und Materialausfällen verringert.

3. Bau von Gas- und Ölpipelines

Die energy sector frequently employs Pneumatische Stumpfschweißmaschine mit zweistufigem Auslasss zum Verbinden von Polyethylen- oder Polypropylenrohren in Gas- und Ölpipelines. Zu den wichtigsten Vorteilen gehören:

- Hohe strukturelle Integrität : Schweißnähte halten Innendruck und äußeren Belastungen stand.

- Reduzierte Schweißzeit : Der pneumatische Betrieb und das zweistufige Verfahren ermöglichen eine schnellere Produktion im Vergleich zu manuellen Methoden.

- Betriebssicherheit : Kontrollierte Erwärmung verhindert Überhitzung und minimiert das Risiko für den Bediener.

Diese applications are critical where regulatory compliance and safety standards are strict, as the machine ensures that pipelines maintain durability and performance.

4. Kommunale Wasser- und Abwassersysteme

Öffentliche Infrastrukturprojekte wie Wasserverteilungsnetze und Abwassersysteme erfordern äußerst zuverlässige Rohrleitungslösungen. Die Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass ist ideal, weil es:

- Erleichtert langlebige Verbindungen beständig gegen Bodenbewegungen und Temperaturschwankungen.

- Reduziert die Häufigkeit von Gelenkversagen , was kostspielige Reparaturen nach sich ziehen kann.

- Unterstützt welding of Rohre mit großem Durchmesser , häufig in kommunalen Systemen verwendet.

Seine Anwendung in diesen Umgebungen gewährleistet die Kontinuität des Dienstes und die Einhaltung öffentlicher Sicherheitsstandards.

5. Industrielle Fertigungsprozesse

Über Pipeline-Anwendungen hinaus, a Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass wird in der industriellen Fertigung eingesetzt, wo präzises thermoplastisches Schweißen erforderlich ist. Zu den Anwendungen gehören:

- Herstellung von Lagertanks, Chemikalienbehältern und Kanalsystemen.

- Schweißen von Bauteilen in Baukastensystemen wo gleichbleibende Abmessungen und Festigkeit sind kritisch.

- Produktionsumgebungen, die es erfordern wiederholbare, hochwertige Schweißnähte Produktstandards einzuhalten.

In solchen Fällen steigert die Maschine die Effizienz und reduziert menschliche Fehler, sodass über mehrere Produktionschargen hinweg konsistente Ergebnisse erzielt werden.

Vorteile, die die Anwendungsauswahl beeinflussen

Die widespread application of the Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass liegt vor allem an seinen betrieblichen Vorteilen:

- Präzise Steuerung : Die pneumatische Betätigung in Kombination mit der zweistufigen Energieentladung sorgt für eine gleichbleibende Schweißqualität.

- Vielseitigkeit : Unterstützt verschiedene Rohrgrößen und Materialien, einschließlich PE, PP und andere Diermoplaste.

- Sicherheit : Reduziertes Verletzungsrisiko für den Bediener durch kontrollierte Erwärmung und Druckanwendung.

- Effizienz : Schnellere Schweißzyklen und reduzierte Ausfallzeiten verbessern die Produktivität.

- Haltbarkeit : Schweißnähte sind weniger fehleranfällig, was die Langlebigkeit der verbundenen Komponenten gewährleistet.

Diese benefits make the machine suitable not only for industrial applications but also for critical infrastructure projects where reliability is non-negotiable.

Betriebsüberlegungen für verschiedene Anwendungen

Während die Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass ist vielseitig einsetzbar, seine optimale Leistung hängt von der richtigen Verwendung ab:

- Rohrausrichtung : Eine Fehlausrichtung kann die Integrität der Schweißnaht beeinträchtigen. Es müssen geeignete Klemmen und Führungen verwendet werden.

- Materialverträglichkeit : Verschiedene Thermoplaste haben unterschiedliche Schmelzpunkte; Der Bediener muss die Maschine entsprechend einstellen.

- Druck- und Heizeinstellungen : Die Anpassungen sollten dem Rohrdurchmesser und der Wandstärke entsprechen, um ein Unter- oder Überschweißen zu verhindern.

- Wartung : Eine regelmäßige Inspektion der pneumatischen Komponenten, Heizplatten und Steuersysteme ist für die Aufrechterhaltung einer gleichbleibenden Leistung unerlässlich.

Das Verständnis dieser Überlegungen stellt sicher, dass die Maschine in verschiedenen Branchen eine effektive Leistung erbringt.

Anwendungsszenarien

| Anwendungsbereich | Vorteile der Verwendung einer pneumatischen Stumpfschweißmaschine mit zweistufigem Auslass | Wichtige Überlegungen |

| Rohrherstellung | Gleichmäßige, dichte Schweißnähte; kompatibel mit verschiedenen Rohrgrößen | Ausrichtung, Druckkontrolle |

| Chemische Industrie | Starke Verbindungen, beständig gegen chemische Belastung | Materialauswahl, Temperatur |

| Gas- und Ölpipelines | Hohe strukturelle Integrität; faster welding cycles | Sicherheit, regulatory compliance |

| Kommunales Wasser/Abwasser | Robuste, langlebige Rohrleitungen | Handhabung von Rohren mit großem Durchmesser |

| Industrielle Fertigung | Gleichbleibende Schweißqualität bei modularen oder sich wiederholenden Komponenten | Wartung, operational training |

Diese Tabelle veranschaulicht, wie die Fähigkeiten der Maschine branchenübergreifend eingesetzt werden, und hebt die praktischen Vorteile und betrieblichen Anforderungen hervor.

Fazit

Die Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass ist aufgrund seiner Zuverlässigkeit, Präzision und Vielseitigkeit in zahlreichen Branchen zu einem unverzichtbaren Werkzeug geworden. Seine Anwendungen reichen von der Rohrherstellung und der kommunalen Infrastruktur bis hin zur chemischen Verarbeitung und industriellen Fertigung. Durch die kontrollierte zweistufige Energieentladung und den pneumatischen Betrieb gewährleistet die Maschine hochwertige, langlebige Schweißnähte, die für kritische Anwendungen geeignet sind.

Für Profis in der Pipeline-, Wassermanagement- und Industrieproduktionssektoren , Verständnis der Anwendungen und betrieblichen Nuancen des Pneumatische Stumpfschweißmaschine mit zweistufigem Auslass ist unerlässlich. Richtiger Gebrauch, regelmäßige Wartung und Beachtung der Materialverträglichkeit maximieren die Effektivität der Maschine und sorgen für starke, fehlerfreie Verbindungen, die sowohl Industrie- als auch Sicherheitsstandards erfüllen.