Einführung in den pneumatischen Schweißzyklus

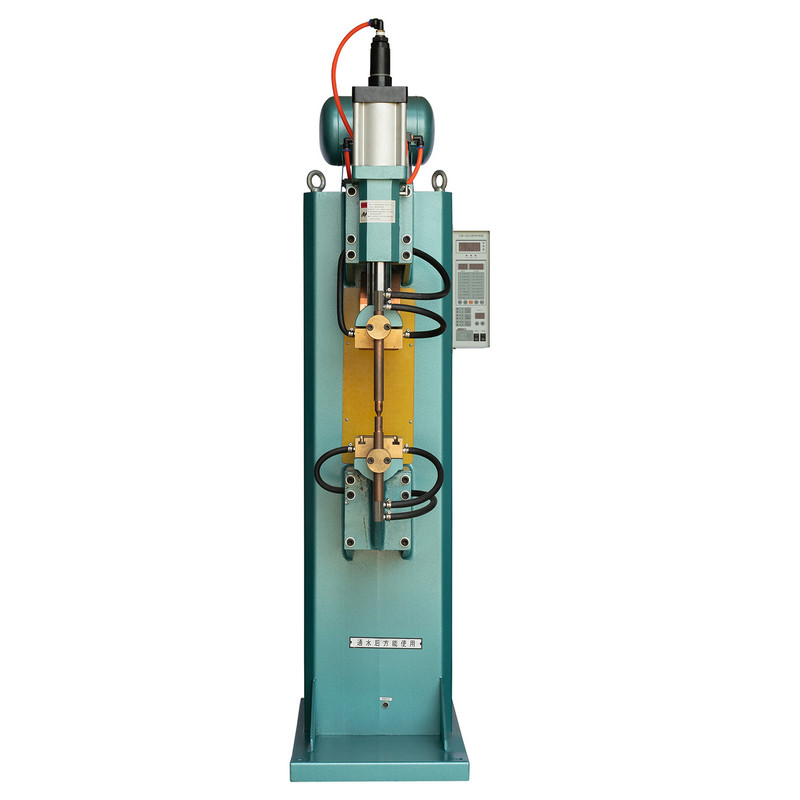

Im Bereich der industriellen Fertigung ist die Erzielung gleichmäßiger, hochfester Schweißnähte ein Grundstein für Qualität und Effizienz. Unter den verschiedenen verfügbaren Methoden ist die Stumpfschweißmaschine mit pneumatischer Druckanwendung zeichnet sich durch seine Zuverlässigkeit und Wiederholgenauigkeit beim Verbinden ähnlicher Materialien aus. Dieser Prozess, der im Wesentlichen auf der Anwendung von kontrolliertem Luftdruck zur Herstellung einer Schweißnaht basiert, ist im Konzept täuschend einfach, beruht jedoch auf einer sodergfältig orchestrierten Abfolge von Vorbereitung und Ausführung. Das Verständnis des gesamten Arbeitsablaufs – von der ersten Materialvorbereitung bis zur abschließenden Nachprüfung nach dem Schweißen – ist für Bediener, Käufer und Großhändler von entscheidender Bedeutung, um die Fähigkeiten und Anforderungen dieser Ausrüstung vollständig einschätzen zu können.

Das übergeordnete Prinzip dieser Maschine ist das Festkörperschweißen, bei dem zwei saubere, passende Oberflächen unter erheblicher Hitze und Druck zusammengebracht werden, wodurch sie verschmelzen, ohne dass das Material seinen Schmelzpunkt erreicht. Der Begriff „Stoß“ bezieht sich auf die Konfiguration, bei der die beiden Werkstücke in derselben Ebene ausgerichtet und ihre Enden zusammengepresst werden. Die pneumatisch Das Element gibt an, dass die für diesen Schmiedevorgang erforderliche Kraft durch Druckluft erzeugt wird, einer sauberen und leicht kontrollierbaren Energiequelle. Die Konsistenz der Schweißnaht hängt direkt von der Konsistenz der Vorbereitung und der Stabilität des pneumatischen Drucks ab, was den gesamten Vorgang zu einem Beweis für Präzisionstechnik macht. Für Unternehmen, die in der Großserienfertigung von Artikeln wie z Automobilkomponenten , Fensterrahmen , oder Rohrmöbel Die Beherrschung dieses Prozesses ist gleichbedeutend mit der Gewährleistung der Produktintegrität und der Wirtschaftlichkeit der Herstellung.

Phase 1: Umfassende Vorbereitung vor dem Schweißen

Der Erfolg eines Schweißvorgangs wird maßgeblich bestimmt, lange bevor das Heizelement aktiviert oder Druck ausgeübt wird. Für einen pneumatisch pressure application butt welding machine , die Vorbereitungsphase ist nicht verhandelbar. Eine unzureichende Vorbereitung führt fast immer zu Schweißfehlern, Ausschussteilen und Betriebsausfällen. Diese Phase kann in mehrere kritische Teilprozesse unterteilt werden, von denen jeder eine andere Voraussetzung für eine perfekte Schweißung erfüllt.

Materialauswahl und -überprüfung

Im ersten Schritt erfolgt eine gründliche Prüfung der zu verbindenden Materialien. A pneumatisch pressure application butt welding machine ist zum Schweißen ähnlicher Materialien konzipiert. Der Versuch, unterschiedliche Metalle oder Kunststoffe mit unterschiedlichen Schmelzpunkten und Fließeigenschaften zu schweißen, führt zum Scheitern. Daher ist es von größter Bedeutung, sicherzustellen, dass beide Werkstücke die gleiche Qualität und Zusammensetzung haben. Darüber hinaus muss die Geometrie der Teile überprüft werden. Die zu verschweißenden Enden müssen quadratisch und flach sein, um beim Zusammenführen einen vollständigen Kontakt über den gesamten Querschnitt zu gewährleisten. Jede erhebliche Abweichung von der Rechtwinkligkeit führt zu einem Spalt, der zu einer unvollständigen Schweißnaht oder zu einem als „Flash Trapping“ bekannten Phänomen führt, bei dem austretendes Material in den Spalt gedrückt wird, was zu einer kritischen Schwachstelle führt. Auch die Querschnittsfläche der Teile muss einheitlich sein und innerhalb der angegebenen Kapazität der Maschine liegen; Ein übergroßes Teil erwärmt sich nicht gleichmäßig oder übersteigt möglicherweise die verfügbare Schmiedekraft.

Kritische Oberflächenvorbereitung

Der vielleicht wichtigste Vorbereitungsschritt ist die Oberflächenreinigung. Die Kontaktflächen müssen absolut frei von Verunreinigungen sein. Dazu gehören Oxide, Öl, Fett, Feuchtigkeit, Farbe und alle anderen Fremdstoffe. Das Vorhandensein von Verunreinigungen verhindert die atomare Bindung und wird in der Schweißzone eingekapselt, wodurch die mechanische Festigkeit der Verbindung erheblich beeinträchtigt wird und möglicherweise Hohlräume entstehen. Die Standardreinigungsmethode umfasst zwei Schritte. Zunächst wird ein mechanischer Reinigungsprozess, beispielsweise mit einem Schleifpad, einem speziellen Feilwerkzeug oder einer Drahtbürste, eingesetzt, um Zunder und Oxidschichten zu entfernen und frisches, unedles Metall darunter freizulegen. Darauf folgt oft ein chemischer Reinigungsschritt mit einem Lösungsmittel wie Aceton oder Isopropylalkohol, um eventuelle Rückstände von Ölen oder Filmen aufzulösen und zu entfernen. Es ist wichtig zu beachten, dass die Zeit zwischen Reinigung und Schweißen minimiert werden sollte, um die Bildung einer neuen Oxidschicht zu verhindern, insbesondere bei hochreaktiven Metallen wie Aluminium.

Maschineneinrichtung und Parameterkonfiguration

Mit den vorbereiteten Werkstücken wird die pneumatisch pressure application butt welding machine selbst muss konfiguriert werden. Hierbei handelt es sich um einen systematischen Prozess, der mehrere einstellbare Parameter umfasst, die jeweils entsprechend der Materialart, der Dicke und den gewünschten Schweißeigenschaften eingestellt werden müssen. Zu den wichtigsten Parametern gehören:

- Aufheizzeit und Temperatur: Beim Heizplattenschweißen von Diermoplasten werden die Temperatur der Heizplatte und die Anpressdauer der Teile (Schmelzzeit) so eingestellt, dass eine ausreichende Schmelzeschicht erreicht wird.

- Pneumatische Druckeinstellungen: Dabei wird der Luftdruck eingestellt, der die Schweißkraft steuert. Dies ist typischerweise eine zweistufige Einstellung: eine niedrigere Schmelzdruck (für Kunststoffe) bzw Heizdruck und eine höhere Druck schmieden or Umschaltdruck wird in der letzten Fügephase angewendet.

- Umstellungszeit: Dies ist der kritische Zeitraum zwischen dem Zurückziehen des Heizelements und dem Aufbringen des Schmiededrucks. Es muss schnell genug sein, um zu verhindern, dass die Materialoberflächen vor dem Fügen abkühlen und oxidieren.

- Fusions- und Schmiedezeit: Dies ist die Dauer, für die der hohe Schmiededruck nach dem Zusammenfügen der Teile aufrechterhalten wird, sodass die Moleküle untereinander diffundieren und die Verbindung unter Druck erstarren kann.

Diese Parameter werden oft durch einen Entwicklungs- und Testprozess ermittelt und können nach der Optimierung gespeichert und für wiederholte Produktionsläufe abgerufen werden, was einen wesentlichen Vorteil moderner, SPS-gesteuerter Maschinen darstellt.

Phase 2: Der schrittweise Schweißprozesszyklus

Sobald die Vorbereitung abgeschlossen ist, kann der eigentliche Schweißzyklus beginnen. Dies ist ein hochautomatisierter und sequenzieller Prozess in einem gut abgestimmten Zustand pneumatisch pressure application butt welding machine . Die folgenden Schritte skizzieren einen typischen Zyklus für einen Heizplattenschweißprozess, der bei diesem Maschinentyp, insbesondere bei Thermoplasten, häufig zum Einsatz kommt.

Schritt 1: Spannen und Sichern der Werkstücke

Die vorbereiteten Werkstücke werden sicher in die Spannvorrichtungen der Maschine eingelegt. Die Hauptfunktion dieser Klammern, die oft auch pneumatisch betätigt werden, besteht darin, die Teile in perfekter Ausrichtung zu halten und jede Bewegung während des Schweißzyklus zu verhindern. Jeder Schlupf oder jede Fehlausrichtung in diesem Stadium führt zu einer fehlerhaften Schweißung. Die Klemmen müssen ausreichend Kraft aufbringen, um den erheblichen Schmiededrücken entgegenzuwirken, die später im Zyklus axial ausgeübt werden. Durch die richtige Befestigung wird sichergestellt, dass die beiden zu verschweißenden Enden in derselben Ebene bleiben und korrekt zum Heizwerkzeug und zueinander ausgerichtet sind. Dieser Schritt ist von grundlegender Bedeutung für die geometrische Integrität des fertig montierten Produkts.

Schritt 2: Die Erhitzungs- und Schmelzphase

Nachdem die Teile sicher eingespannt sind, erfolgt im nächsten Schritt die Anwendung von Wärme. Eine beheizte Platte, oft mit einem Antihaftmaterial wie PTFE beschichtet, wird zwischen den beiden stationären Werkstücken vorgeschoben. Anschließend bewegt die Maschine die Teile vorwärts und drückt die vorbereiteten Enden gegen die Heizplatte. Ein bestimmtes Heizdruck wird für eine vorgegebene Zeitspanne angewendet – die Schmelzzeit . Dieser Druck wird sorgfältig kontrolliert, damit er hoch genug ist, um einen guten Wärmekontakt und ein gleichmäßiges Schmelzen auf der gesamten Oberfläche zu gewährleisten, aber nicht so hoch, dass das geschmolzene Material übermäßig aus der Verbindungszone gedrückt wird. Während dieser Phase bildet sich auf jedem Teil ein Wulst aus geschmolzenem Material, der sogenannte Schmelzwulst oder Wärmewulst. Die Größe und Konsistenz dieser Perle sind visuelle Indikatoren für eine ordnungsgemäß durchgeführte Aufheizphase.

Schritt 3: Die kritische Umstellungssequenz

Dies ist wohl der dynamischste und zeitkritischste Teil des gesamten Zyklus. Sobald die Heizzeit abgelaufen ist, werden die Teile von der Heizplatte zurückgezogen, und die Platte selbst fährt aus dem Raum zwischen ihnen zurück. Diese gesamte Sequenz muss so schnell wie möglich abgeschlossen werden. Der Zweck eines Fastens Umstellungszeit besteht darin, die beiden geschmolzenen Oberflächen zusammenzubringen, bevor sie abkühlen, oxidieren oder eine Haut bilden können. Jede Verzögerung führt dazu, dass die Viskosität des geschmolzenen Materials zunimmt und sich die Oberfläche verschlechtert, was eine ordnungsgemäße molekulare Interdiffusion verhindert und die endgültige Bindung schwächt. Bei modernen Maschinen wird dieser Schritt in Sekundenbruchteilen ausgeführt und sorgt so dafür, dass die Oberflächen im optimalen plastischen Zustand verbunden werden.

Schritt 4: Fügen und Schmieden unter Druck

Unmittelbar nach dem Umrüsten fährt die Maschine die beiden Werkstücke mit einem Hoch zusammen Druck schmieden . Dieser Druck ist deutlich höher als der anfängliche Heizdruck. Die Aktion hat zwei Hauptfunktionen. Erstens bringt es die beiden geschmolzenen Oberflächen in engen Kontakt und löst so die Interdiffusion von Polymerketten über die Verbindungsschnittstelle aus. Zweitens schmiedet es das Material und stößt die geschmolzene Perle (heute als „Kügelchen“ bezeichnet) aus Schweißblitz ) von der Verbindungslinie. Dieses Ausstoßen ist von Vorteil, da es alle potenziellen Oberflächenverunreinigungen und Oxide entfernt und ein sauberes, heißes Material zur Bildung der Verbindung zurücklässt. Unter diesem Druck werden die Teile eine Zeit lang zusammengehalten Schmiedezeit Dadurch kann die Verbindung unter Druck abkühlen und erstarren, wodurch die Bildung von Hohlräumen und Schrumpfspannungen an der Schweißnahtschnittstelle verhindert wird.

Schritt 5: Erstarrung und Teilefreigabe

Nachdem der Schmiedezeitgeber seinen Zyklus abgeschlossen hat, wird der pneumatische Druck abgelassen. Allerdings ist die Verbindung noch nicht vollständig auf Umgebungstemperatur abgekühlt und weist immer noch eine verringerte Festigkeit auf. Die Klemmen bleiben für eine kurze zusätzliche Abkühlphase geschlossen, um sicherzustellen, dass die Schweißnaht eine ausreichende Grünfestigkeit für den Auswurfvorgang aufweist. Sobald dies erreicht ist, öffnen sich die Spannvorrichtungen und die fertig geschweißte Baugruppe kann aus der Maschine entnommen werden. Es ist wichtig, die Baugruppe vollständig ruhen und abkühlen zu lassen, bevor sie mechanischen Belastungen ausgesetzt wird, da sich die vollständigen mechanischen Eigenschaften der Schweißnaht erst nach der Rückkehr auf Raumtemperatur entfalten.

Phase 3: Nachschweißverfahren und Qualitätskontrolle

Der Prozess endet nicht mit der Freigabe des Teils von der Maschine. Eine Reihe von Nachschweißaktivitäten ist unerlässlich, um eine gleichbleibende Qualität und Endproduktbereitschaft sicherzustellen.

Management und Nachbearbeitung von Schweißgraten

The Schweißblitz ist ein inhärentes Nebenprodukt des Schmiedeprozesses. Während ihre Bildung ein Zeichen für eine gute Schweißnaht ist, da sie auf einen ordnungsgemäßen Materialaustritt hinweist, ist sie am Endprodukt aus ästhetischen oder funktionellen Gründen oft unerwünscht. Das Entfernen dieses Blitzes ist ein üblicher sekundärer Vorgang. Dies kann manuell mit Handwerkzeugen oder über eine automatische Trimmstation erfolgen. Bei einigen anspruchsvollen Systemen ist ein Schneidwerkzeug direkt in das integriert pneumatisch pressure application butt welding machine und wird unmittelbar nach dem Schweißzyklus aktiviert, um den Schweißgrat abzuschneiden, während das Material noch warm und biegsamer ist. Die gewählte Methode hängt vom Produktionsvolumen, der Teilegeometrie und den Qualitätsanforderungen ab.

Grundlegende Inspektions- und Testprotokolle

Ein robustes Qualitätskontrollsystem ist von entscheidender Bedeutung. Die Erstinspektion erfolgt oft visuell und sucht nach Mängeln wie inkonsistentem Grat, Fehlausrichtung oder Oberflächenlücken. Eine visuelle Inspektion allein reicht jedoch nicht aus, um die Integrität der Schweißnaht zu überprüfen. Daher kommen zerstörende und zerstörungsfreie Prüfverfahren zum Einsatz.

- Zerstörende Prüfung: Dies wird typischerweise während der anfänglichen Prozessentwicklung und im Rahmen regelmäßiger Qualitätsaudits durchgeführt. Dabei wird die Schweißnaht auseinandergezogen oder abgezogen, um die Fehlerart zu untersuchen. Eine qualitativ hochwertige Schweißnaht versagt im Grundwerkstoff und nicht an der Schweißnaht, ein Prinzip, das als „Grundwerkstoffversagen“ bezeichnet wird. Dies bestätigt, dass die Schweißnaht genauso stark oder stärker ist als das Grundmaterial.

- Zerstörungsfreie Prüfung (NDT): Zur 100-Prozent-Kontrolle in der Produktion kommen Methoden wie eine Druckprüfung (bei verschlossenen Behältern oder Rohren) oder eine Sichtprüfung mit Endoskopen (bei Innenschweißnähten) zum Einsatz.

Die folgende Tabelle fasst häufige Schweißfehler, ihre möglichen Ursachen und die Phase des Prozesses zusammen, in der das Problem seinen Ursprung hat.

| Fehler festgestellt | Mögliche Ursache | Zugehörige Prozessphase |

| Unvollständige Schweißnaht / fehlende Fusion | Unzureichende Wärme, geringer Schmiededruck, zu lange Umrüstzeiten, verschmutzte Oberflächen. | Vorbereitung, Schweißen (Erwärmen/Schmieden) |

| Übermäßiger oder ungleichmäßiger Blitz | Zu viel Hitze, übermäßiger Schmiededruck, falsch ausgerichtete Klemmen. | Vorbereitung, Schweißen (Spannen/Schmieden) |

| Hohlräume oder Porosität | Feuchtigkeit im Material, Oberflächenverschmutzung, unzureichender Pressdruck. | Vorbereitung, Schweißen (Schmieden) |

| Schlechte Ausrichtung | Verschlissene oder falsch eingestellte Spannvorrichtungen. | Vorbereitung, Schweißen (Spannung) |

| Sprödigkeit der Schweißnaht | Materialverschlechterung durch übermäßige Hitze, falscher Materialtyp. | Vorbereitung, Schweißen (Erwärmen) |

Maschinenwartung für konstante Leistung

Um die langfristige Zuverlässigkeit und Wiederholbarkeit des zu gewährleisten pneumatisch pressure application butt welding machine , ist ein proaktiver Wartungsplan obligatorisch. Dazu gehört die regelmäßige Überprüfung des Luftfilter- und Regulierungssystems, um eine saubere, trockene und stabile Luftversorgung für einen konstanten Druck sicherzustellen. Die Heizplatte muss sauber gehalten und ihre Temperatur regelmäßig kalibriert werden. Spannvorrichtungen sollten auf Verschleiß und Ausrichtung überprüft werden. Die beweglichen Teile der Maschine benötigen eine Schmierung gemäß den Herstellerangaben. Eine gut gewartete Maschine ist die letzte, entscheidende Komponente, um sicherzustellen, dass der sorgfältig vorbereitete und durchgeführte Schweißprozess immer ein perfektes Ergebnis liefert.