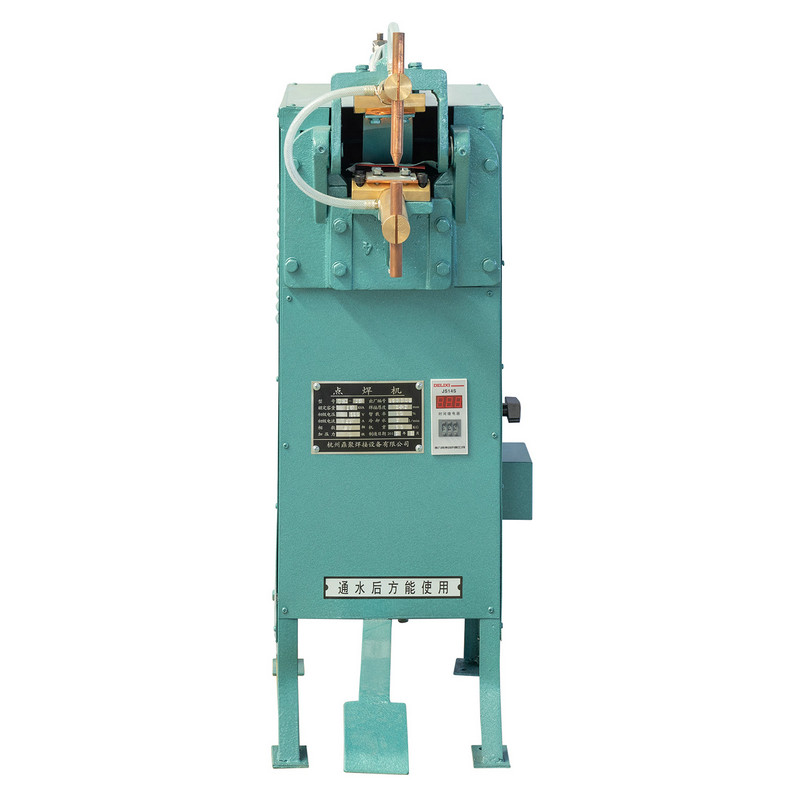

Die Pedalpunktschweißmaschine ist ein weit verbreitetes Gerät in verschiedenen Fertigungsindustrien, darunter Automobil, Metallverarbeitung und Elektronik. Diese Art von Schweißmaschine ist auf eine Kombination aus elektrischem Strom, Druck und präzisem Timing angewiesen, um hochwertige Punktschweißungen zwischen Metallblechen zu erzeugen. Während das Funktionsprinzip einer Pedalpunktschweißmaschine gut verstanden ist, wird ein kritischer Aspekt oft übersehen Rolle der Kühlung . Eine effektive Kühlung in einer Pedalpunktschweißmaschine sorgt dafür gleichbleibende Schweißqualität , verlängert die Lebensdauer der Komponenten , und sorgt für die betriebliche Effizienz .

Bedeutung der Kühlung in einer Pedalpunktschweißmaschine

Abkühlung in einem Pedalpunktschweißmaschine dient mehreren wichtigen Zwecken:

-

Aufrechterhaltung der Schweißnahtkonsistenz : Übermäßiger Wärmestau in Schweißelektroden oder Maschinenkomponenten kann zu Schwankungen in der Schweißnahtfestigkeit und -qualität führen. Kühlsysteme helfen, die Temperatur zu regulieren und sorgen so für Sicherheit gleichmäßige Schweißdurchdringung .

-

Komponenten schützen : Komponenten wie Transformatoren, Kupferelektroden und Steuerkreise reagieren empfindlich auf eine längere Einwirkung hoher Temperaturen. Effiziente Kühlung verhindert vorzeitiger Verschleiß , Elektrodenverformung , und potential damage to electronic components.

-

Erhöhung der Betriebssicherheit : Überhitzte Maschinen stellen eine Gefahr für Bediener dar und können zu unerwarteten Abschaltungen führen. Eine ordnungsgemäße Kühlung trägt dazu bei, sichere Betriebstemperaturen aufrechtzuerhalten.

-

Steigerung der Maschineneffizienz : Wärmemanagement ermöglicht a Pedalpunktschweißmaschine Kontinuierlicher Betrieb ohne Ausfallzeiten aufgrund von Überhitzung, wodurch die Gesamtproduktionseffizienz verbessert wird.

Tabelle 1 fasst die Hauptvorteile der Kühlung in einer Pedalpunktschweißmaschine zusammen:

| Kühlfunktion | Auswirkungen auf die Maschinenleistung | Ergebnis für die Produktion |

| Temperaturregulierung | Verhindert eine Überhitzung von Elektroden und Bauteilen | Gleichbleibende Schweißqualität |

| Komponentenschutz | Reduziert den Verschleiß von Transformatoren und Schaltkreisen | Längere Lebensdauer der Maschine |

| Sicherheitsgarantie | Minimiert das Risiko thermischer Unfälle | Sichererer Arbeitsplatz |

| Betriebseffizienz | Ermöglicht einen längeren Dauerbetrieb | Höherer Produktionsdurchsatz |

Kühlmechanismen in einer Pedalpunktschweißmaschine

Diere are several methods by which cooling is implemented in a pedal spot welding machine. Understanding these mechanisms is essential for selecting, operating, and maintaining these machines effectively.

Wasserkühlung

Wasserkühlung is the most common method used in Pedalpunktschweißmaschines . Dabei wird Wasser durch ein Netzwerk von Kanälen um kritische Komponenten zirkuliert, vor allem Kupferelektroden und Transformatoren. Wasser fungiert als effektiver Wärmesenke , absorbieren die beim Schweißvorgang entstehende Wärmeenergie.

Zu den Hauptvorteilen der Wasserkühlung gehören:

- Hohe Wärmeleitfähigkeit

- Kontinuierliche Wärmeabfuhr von den Elektroden

- Stabilisierung der Betriebstemperatur während der Massenproduktion

Luftkühlung

Luftkühlung uses fans or forced airflow to remove heat from the machine surface and internal components. While less efficient than water cooling for high-current operations, air cooling is suitable for machines designed for lower production volume or lighter materials. The main benefit of air cooling lies in its einfachere Wartung und keine Anforderungen an das Flüssigkeitsmanagement.

Hybridsysteme

Einige Pedalpunktschweißmaschines Kombinieren Sie Wasser- und Luftkühlung, um Effizienz und Einfachheit in Einklang zu bringen. Diese Hybridsysteme sind besonders nützlich bei mittelschweren Anwendungen, bei denen Betreiber eine zuverlässige Kühlung ohne komplexe Rohrleitungen wünschen.

Tabelle 2 vergleicht verschiedene Kühlsysteme:

| Kühlart | Effizienz | Wartungskomplexität | Geeignete Anwendung |

| Wasserkühlung | Hoch | Mäßig | Hochleistungsproduktion in großen Stückzahlen |

| Luftkühlung | Mäßig | Niedrig | Leichte, intermittierende Nutzung |

| Hybridkühlung | Mäßig to high | Mäßig | Mittelschwere Anwendungen |

Auswirkungen unzureichender Kühlung

Wenn ein Pedalpunktschweißmaschine Wenn das Gerät ohne ausreichende Kühlung betrieben wird, können mehrere negative Folgen auftreten:

-

Elektrodenverschlechterung : Kupferelektroden können sich verformen, oxidieren oder vorzeitig verschleißen, was zu inkonsistenten Schweißnähten führt.

-

Überhitzung des Transformators : Transformatoren erzeugen im Betrieb erhebliche Wärme. Ohne ausreichende Kühlung kann es zu einem Isolationsausfall kommen, der möglicherweise zu einem Maschinenausfall führen kann.

-

Reduzierte Schweißqualität : Hitzestau in Werkstücken kann zu ungleichmäßiger Schweißnahtdurchdringung führen, Durchbrennen oder schwache Gelenke.

-

Erhöhte Ausfallzeiten : Überhitzte Komponenten erfordern möglicherweise häufige Kühlstopps, was die Gesamteffizienz verringert.

-

Sicherheitsrisiken : Überhitzte Oberflächen oder Flüssigkeiten bergen die Gefahr von Verbrennungen, elektrischen Störungen oder Bränden.

Das Verständnis dieser Risiken verdeutlicht, warum die Kühlung nicht nur eine Hilfsfunktion, sondern eine ist zentrale betriebliche Anforderung für eine Pedalpunktschweißmaschine.

Optimierung der Kühlleistung

Um eine effektive Kühlung in einer Pedalpunktschweißmaschine sicherzustellen, sollten Bediener und Wartungsteams mehrere Best Practices anwenden:

-

Regelmäßige Inspektion der Kühlkanäle : Wasser- oder Luftkanäle können durch Schmutz verstopft werden, was die Effizienz der Wärmeübertragung verringert. Durch die Reinigung wird eine maximale Wärmeableitung gewährleistet.

-

Überwachung der Flüssigkeitsqualität : Bei wassergekühlten Systemen verhindert die Verwendung von sauberem, gefiltertem Wasser Korrosion und Sedimentbildung im Kühlkreislauf.

-

Temperaturüberwachung : Die Installation von Wärmesensoren an kritischen Komponenten ermöglicht eine Echtzeitüberwachung, sodass Bediener Produktionsparameter anpassen können, bevor es zu Überhitzung kommt.

-

Elektrodenwartung : Regelmäßiges Formen und Reinigen der Elektroden verbessert die Wärmeübertragung und verlängert die Lebensdauer.

-

Umweltkontrolle : Umgebungstemperatur und Belüftung rund um die Maschine beeinflussen die Kühleffizienz, insbesondere bei luftgekühlten Systemen.

Kühlung und Produktivität

Die Kühlung wirkt sich direkt auf die Temperatur aus Produktivität einer Pedalpunktschweißmaschine. Ein effizientes Wärmemanagement ermöglicht Betreibern Folgendes:

- Erhöhen Sie die Schweißgeschwindigkeit, ohne Kompromisse bei der Qualität einzugehen

- Reduzieren Sie die Stillstandszeit der Maschine aufgrund von Überhitzung

- Verlängern Sie Betriebsschichten, ohne dass das Risiko einer Komponentenbeschädigung besteht

- Sorgen Sie für eine wiederholbare Schweißqualität bei großen Produktionschargen

Durch die Optimierung der Kühlung erreichen Hersteller eine Gleichgewicht zwischen Geschwindigkeit, Qualität und Maschinenlebensdauer .

Erweiterte Überlegungen zur Kühlung

Modern Pedalpunktschweißmaschines Integrieren Sie häufig fortschrittliche Kühltechnologien, darunter:

- Geschlossene Wassersysteme : Die Wasserumwälzung mit Wärmetauschern reduziert den Wasserverbrauch und sorgt gleichzeitig für eine gleichmäßige Kühlung.

- Temperaturgesteuerter Durchfluss : Sensoren regulieren die Wasserdurchflussraten basierend auf der Wärmeerzeugung in Echtzeit.

- Elektrodenspezifische Kühlung : Einige Maschinen bieten gezielte Kühlung an den Elektrodenspitzen, um eine konstante Schweißtemperatur aufrechtzuerhalten und den Verschleiß zu reduzieren.

Diese enhancements underscore the importance of cooling in ensuring zuverlässige Leistung und längere Lebensdauer .

Wartung und Fehlerbehebung

Eine effektive Wartung eines Kühlsystems ist von entscheidender Bedeutung. Zu den häufigsten Problemen und Lösungen gehören:

- Verstopfte Wasserleitungen : Mit klarem Wasser spülen und auf Rückstände prüfen.

- Undichte Schläuche : Ersetzen Sie beschädigte Schläuche, um die Kühleffizienz aufrechtzuerhalten.

- Fehlerhafte Lüfter : Überprüfen Sie die Luftkühlungsventilatoren regelmäßig und ersetzen Sie sie bei Bedarf.

- Niedriger Flüssigkeitsstand : Überwachen Sie den Wasserbehälter und füllen Sie ihn nach, um eine Überhitzung zu vermeiden.

Durch die proaktive Wartung des Kühlsystems stellen Betreiber eine konsistente Wartung sicher Schweißqualität und minimieren Sie unerwartete Ausfallzeiten.

Fazit

Die Kühlsystem in einem Pedalpunktschweißmaschine ist von grundlegender Bedeutung für die betriebliche Leistung, Sicherheit und Produktivität. Vom Schutz empfindlicher Komponenten bis hin zur Gewährleistung einer gleichbleibenden Schweißqualität spielt die Kühlung eine wichtige Rolle spielen eine entscheidende Rolle sowohl für die Langlebigkeit der Maschine als auch für den gesamten Herstellungsprozess .

Tabelle 3 fasst die wichtigsten Erkenntnisse zur Kühlung in einer Pedalpunktschweißmaschine zusammen:

| Aspekt | Wichtige Erkenntnisse |

| Zweck | Temperatur regulieren, Bauteile schützen, Sicherheit gewährleisten |

| Kühlarten | Wasser, Luft, Hybrid |

| Auswirkungen unzureichender Kühlung | Elektrodenverschleiß, Transformatorschaden, verminderte Schweißqualität |

| Optimierung | Regelmäßige Inspektion, Überwachung der Flüssigkeitsqualität, Temperaturkontrolle |

| Auswirkungen auf die Produktivität | Hocher welding speed, reduced downtime, extended operational life |

Häufig gestellte Fragen (FAQ)

F1: Kann eine Pedalpunktschweißmaschine ohne Wasserkühlung betrieben werden?

A1: Maschinen für leichte Beanspruchung können Luftkühlung, Hochstrom- oder Hochleistungsmaschinen verwenden Pedalpunktschweißmaschines erfordern eine Wasserkühlung für gleichbleibende Schweißqualität und Komponentenschutz.

F2: Wie oft sollte das Kühlsystem gewartet werden?

A2: Kühlsysteme sollten in Produktionsumgebungen mit hohem Volumen mindestens wöchentlich überprüft werden. Der Wasserstand, die Unversehrtheit der Schläuche und der Betrieb des Ventilators sollten regelmäßig überprüft werden.

F3: Wie hoch ist die typische Lebensdauer von Elektroden bei ordnungsgemäßer Kühlung?

A3: Bei ausreichender Kühlung können Kupferelektroden deutlich länger halten, wodurch eine gleichbleibende Schweißleistung erhalten bleibt und die Häufigkeit des Austauschs verringert wird.

F4: Beeinflusst die Umgebungstemperatur die Kühleffizienz einer Pedalpunktschweißmaschine?

A4: Ja, hohe Umgebungstemperaturen können die Effizienz luftgekühlter Systeme verringern und die Belastung wassergekühlter Systeme erhöhen. Eine gute Belüftung wird empfohlen.

F5: Sind Hybridkühlsysteme effizienter als Single-Type-Systeme?

A5: Hybridsysteme kombinieren die Vorteile von Wasser- und Luftkühlung, bieten ausgewogene Leistung für mittelschwere Anwendungen und verbessern die Zuverlässigkeit unter unterschiedlichen Bedingungen.

Referenzen

- Amerikanische Schweißgesellschaft. Schweißhandbuch, 9. Auflage.

- Totten, G.E., Handbuch zur Stahlwärmebehandlung: Metallurgie und Technologien.

- Kou, S., Schweißmetallurgie, 2. Auflage.