Die industrielle Fertigungslandschaft ist von Natur aus mit der überragenden Bedeutung der Bedienersicherheit und der Zuverlässigkeit der Ausrüstung verbunden. Für Fachleute in den Bereichen Rohrleitungsbau, Automobilrahmenproduktion und Strukturfertigung ist die Abbrennstumpfschweißmaschine für Metallmantelrohre stellt ein bedeutendes Gerät dar, das hohe Energie, immense Kraft und extreme Temperaturen vereint. Folglich ist die Frage der inhärenten Sicherheit nicht nur eine Frage der Einhaltung gesetzlicher Vorschriften, sondern eine zentrale Überlegung bei jeder Beschaffungsentscheidung. Moderne Hersteller haben auf diese Notwendigkeit reagiert, indem sie eine mehrschichtige Sicherheitsarchitektur direkt in die Design- und Steuerungssysteme dieser Maschinen integriert haben.

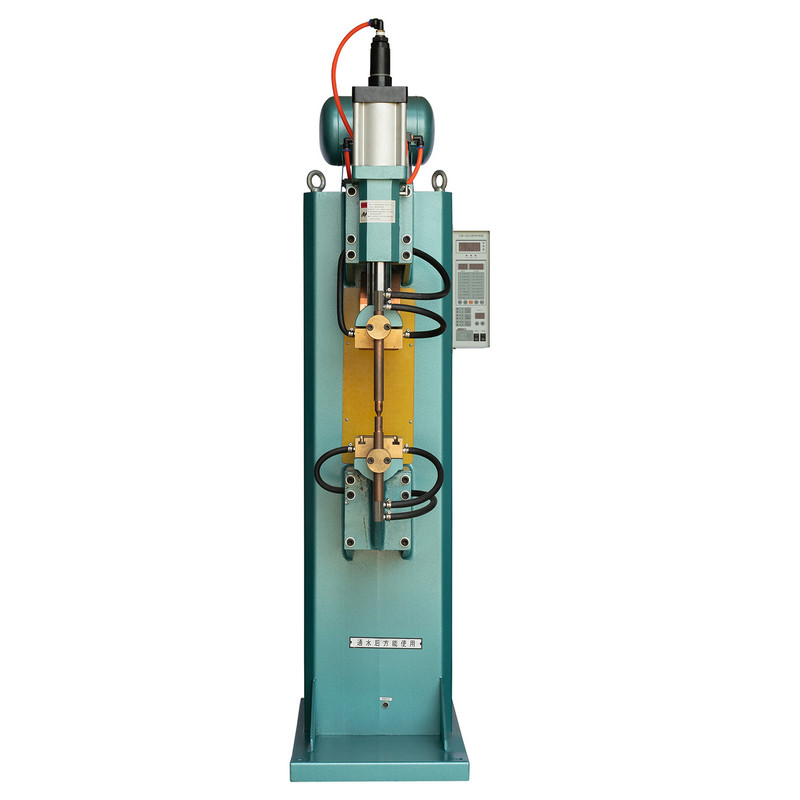

Die Entwicklung der Abbrennstumpfschweißen Der Prozess war bemerkenswert und hat den Übergang von stark bedienerabhängigen Setups zu hochautomatisierten Systemen mit geschlossenem Regelkreis vollzogen. Die Bezeichnung „Metallgehäuse“ selbst weist auf ein grundlegendes Sicherheitsmerkmal hin: ein robustes, geerdetes Gehäuse, das den Schweißprozess umschließt, interne Komponenten vor Umweltschäden schützt und Bediener vor beweglichen Teilen und elektrischen Gefahren schützt. Diese äußere Hülle ist die erste Verteidigungslinie, aber sie ist erst der Anfang. Moderne Maschinen sind mit einer umfassenden Reihe von Sicherheitsfunktionen ausgestattet, die in mehrere Schlüsselbereiche eingeteilt werden können: elektrische Sicherheit, mechanische und hydraulische Sicherheit, Integration persönlicher Schutzausrüstung (PSA) und fortschrittliche Kontrollsystemschutzmaßnahmen.

Elektrische Sicherheitssysteme: Hochstromrisiken mindern

Der Kern der Abbrennstumpfschweißen Bei diesem Prozess wird ein enormer elektrischer Strom durch die aneinanderstoßenden Enden der Werkstücke geleitet, um die zum Schmieden erforderliche Wärme zu erzeugen. Dies erfordert den Umgang mit sehr hohen Spannungen und Strömen, wodurch ein hohes Risiko von Stromschlägen und Lichtbögen besteht. Moderne Maschinen sind so konstruiert, dass diese Risiken durch mehrere Standardfunktionen ausgeschlossen werden.

Erstens und am wichtigsten ist das Vorhandensein eines vollständig isolierten und geschlossenen Schaltschranks. Alle Hochspannungstransformatoren, Thyristoren und Steuerungssysteme sind im Metallgehäuse untergebracht, das dauerhaft und zuverlässig geerdet ist. Der Zugang zu diesen Fächern ist über gesichert verriegelte Zugangstüren . Diese Sicherheitsverriegelung ist ein grundlegender Standard. Wenn eine Tür geöffnet wird, während die Maschine mit Strom versorgt wird, löst das System automatisch einen harten Shutdown aus und unterbricht die Hochspannungsversorgung aller internen Komponenten. Die Stromversorgung kann erst wiederhergestellt werden, wenn die Tür wieder sicher geschlossen ist. Dies verhindert physikalisch einen versehentlichen Kontakt mit stromführenden Bauteilen während des Betriebs oder der Wartung.

Darüber hinaus Not-Aus-Taster , oft als Not-Aus-Schalter bezeichnet, gehören zur obligatorischen Standardausstattung. Hierbei handelt es sich um große rote Tasten mit Pilzkopf, die an mehreren, leicht zugänglichen Stellen der Maschine angebracht sind, typischerweise sowohl auf der Bedienerseite als auch auf dem Bedienfeld. Wenn sie aktiviert werden, lösen sie einen Stopp der Kategorie 0 aus (gemäß IEC 60204-1), wodurch die Stromversorgung aller Aktuatoren der Maschine, einschließlich des Hauptschweißtransformators und der Hydraulikpumpen, sofort unterbrochen wird. Das System bleibt in einem sicheren, gesperrten Zustand, bis der Not-Aus-Schalter manuell zurückgesetzt wird, was eine sichere Untersuchung jedes Problems ermöglicht.

Schließlich, umfassende elektrische Fehlererkennung ist in die Logik der Maschine eingebaut. Das Steuersystem überwacht kontinuierlich auf Anomalien wie Phasenausfall, Überstrom, Überhitzung von Transformatoren und Erdschlüsse. Wenn ein solcher Fehler erkannt wird, stoppt das System den Betrieb, entlädt die gespeicherte elektrische Energie sicher und zeigt einen eindeutigen Fehlercode auf der Mensch-Maschine-Schnittstelle (HMI) an, um die Fehlerbehebung zu leiten und so elektrische Schäden und potenzielle Brandgefahren zu verhindern.

Mechanische und hydraulische Schutzmaßnahmen: Eindämmung von Kraft und Bewegung

Die Schmiedephase des Abbrennstumpfschweißen Bei diesem Prozess wird eine enorme hydraulische Kraft ausgeübt, um die erhitzten Rohrenden zu stauchen. Dadurch entstehen Gefahren durch Quetschen, Quetschen und Herausschleudern heißer Partikel. Modern Rohrschweißgeräte verfügt über zahlreiche Funktionen zur Bewältigung dieser mechanischen Gefahren.

Eine primäre Sicherheitskomponente ist die physischer Schutz rund um den Klemm- und Stauchmechanismus . Diese Schutzvorrichtungen bestehen in der Regel aus transparentem, schlagfestem Polycarbonat und ermöglichen es dem Bediener, den Schweißvorgang zu beobachten, während er gleichzeitig vollständig vor Funkenflug, Blitzen oder einem möglichen Ausfall eines unter Druck stehenden Werkstücks geschützt ist. Ähnlich wie bei Schaltschränken sind diese Schutzvorrichtungen häufig mit ausgestattet Positionssensoren oder Verriegelungen Dadurch wird verhindert, dass der Schweißzyklus gestartet wird, wenn sich die Schutzvorrichtung nicht in der richtigen, geschlossenen Position befindet.

Das Hydrauliksystem selbst, das die bewegliche Aufspannplatte und die Spannbacken antreibt, wird durch mehrere wichtige Merkmale geschützt. Überdruckventile sind Standard in allen Hydraulikkreisläufen. Diese Ventile sind von entscheidender Bedeutung, um einen Überdruck zu verhindern, der zu Schlauchausfällen, Zylinderschäden oder sogar zum katastrophalen Bruch einer Komponente führen könnte. Im Falle einer Druckspitze, die über die eingestellten Systemparameter hinausgeht, öffnet sich das Überdruckventil, um Hydraulikflüssigkeit zurück zum Tank umzuleiten und so die Kraft zu neutralisieren. Darüber hinaus mechanische Sicherheitsblöcke oder Stützen werden oft als Standard- oder allgemeine optionale Funktion bereitgestellt. Hierbei handelt es sich um manuell platzierte physische Barrieren, die verhindern, dass sich die bewegliche Platte vollständig schließt, und so eine wichtige Schutzschicht für das Wartungspersonal bieten, das zwischen den Klammern arbeitet.

Ein weiteres wichtiges Merkmal ist Zweihandsteuerung zum Starten des Schweißzyklus. Dies erfordert, dass der Bediener zwei Tasten gleichzeitig drückt und dabei einen Sicherheitsabstand zwischen den Händen einhält, um den Vorgang zu starten. Durch diese Konstruktion wird sichergestellt, dass die Hände des Bedieners beim Betrieb der Maschine nicht in der Nähe des Betätigungspunkts – dem gefährlichen Bereich zwischen den Klammern – sind, wodurch eine versehentliche Aktivierung verhindert wird, die zu schweren Verletzungen führen könnte.

Integrierte persönliche Schutzausrüstung (PSA) und Umweltkontrollen

Während die PSA letztendlich in der Verantwortung des Betreibers liegt, ist sie modern Abbrennstumpfschweißmaschinen für Metallmantelrohre sind so konzipiert, dass sie mit der erforderlichen Sicherheitsausrüstung zusammenarbeiten und die unmittelbare Umgebung kontrollieren. Die bedeutendste Standardintegration ist mit Atemschutz . Beim Schweißprozess entstehen Rauch und Feinstaub. Daher verfügen moderne Maschinen üblicherweise über einen integrierten Rauchabsaugöffnungen oder Schnittstellen in der Nähe der Schweißstelle. Diese sind für den Anschluss an ein externes industrielles Rauchabsaugsystem konzipiert und entfernen aktiv schädliche Luftschadstoffe aus der Atemzone des Bedieners, bevor sie sich in der Werkstatt verteilen können.

Das intensive sichtbare und ultraviolette (UV) Licht, das während der Blitzphase erzeugt wird, stellt eine weitere erhebliche Gefahr dar, die schwere Augenschäden („Lichtbogenaugen“) und Hautverbrennungen verursachen kann. Während die Bediener entsprechende Schweißhelme tragen müssen, trägt die Maschine selbst zur Sicherheit bei automatische Lichtvorhänge oder Schweißvorhänge . Diese sind häufig in die transparenten Schutzvorrichtungen rund um den Schweißbereich integriert. Sie sind so konzipiert, dass sie die schädliche UV- und IR-Strahlung herausfiltern und gleichzeitig eine Sicht auf den Prozess ermöglichen. So schützen sie nicht nur den Hauptbediener, sondern auch andere in der Nähe arbeitende Personen vor versehentlicher Strahlenexposition.

Das Zentralnervensystem: Schutzmaßnahmen und Diagnose des Kontrollsystems

Die speicherprogrammierbare Steuerung (SPS) ist das Gehirn eines modernen Abbrennstumpfschweißmaschine für Metallmantelrohre , und hier befinden sich einige der fortschrittlichsten und wichtigsten Sicherheitsfunktionen. Diese werden oft als „Software“ oder „logische“ Schutzmaßnahmen bezeichnet und ergänzen die zuvor besprochenen physischen „harten“ Schutzmaßnahmen.

Eine Standardfunktion aller modernen Maschinen ist eine umfassende Prüfsequenz vor dem Betrieb . Vor jedem Schweißzyklus überprüft die SPS automatisch den Status aller kritischen Sicherheitskomponenten. Diese Prüfung umfasst die Bestätigung des Status aller Schutzverriegelungen, Not-Aus-Kreise, hydraulischen Druckniveaus und des Kühlmittelflusses (falls zutreffend). Die Maschine verweigert einfach die Einleitung eines Zyklus, wenn eine Vorprüfung fehlschlägt, und zeigt auf dem HMI-Bildschirm eine bestimmte Meldung wie „Sicherheitsschutz offen“ oder „Hydraulikdruck niedrig“ an. Dies verhindert einen Betrieb in einem unsicheren Zustand.

Passwortgeschützte Zugriffsebenen sind ein weiteres wichtiges Software-Sicherheitsmerkmal. Eine moderne Maschine bietet typischerweise mindestens drei verschiedene Zugriffsebenen:

- Bedienerebene: Ermöglicht nur das Starten vorab genehmigter Schweißprogramme und Grundfunktionen.

- Technikerniveau: Gewährt Zugriff zum Kalibrieren und Anpassen von Parametern wie Klemmkraft und Stauchweg.

- Ingenieurniveau: Bietet vollständigen Zugriff auf alle Maschinenparameter, einschließlich Sicherheitssystemkonfigurationen und Diagnoseprotokolle.

Diese Hierarchie verhindert, dass unbefugtes oder unqualifiziertes Personal kritische Einstellungen ändert, die den sicheren Betrieb der Maschine gefährden könnten. Es bietet außerdem einen Prüfpfad, der die Rechenschaftspflicht verbessert.

Darüber hinaus the control system includes Echtzeitüberwachung und Fehlerprotokollierung . Alle Betriebsdaten, einschließlich aller Eingriffe oder Störungen des Sicherheitssystems, werden mit einem Zeitstempel versehen und aufgezeichnet. Dieses Protokoll ist für die vorbeugende Wartung von unschätzbarem Wert und ermöglicht es Technikern, wiederkehrende kleinere Probleme zu erkennen und zu beheben, bevor sie zu einem größeren Ausfall oder Sicherheitsvorfall führen. Wenn beispielsweise ein Verriegelungsschalter häufig ausgelöst wird, kann dies auf eine Fehlausrichtung oder einen fehlerhaften Schalter hinweisen, der ausgetauscht werden muss. All dies kann proaktiv geplant werden.

Um die wichtigsten Standard-Sicherheitsfunktionen zusammenzufassen, bietet die folgende Tabelle einen klaren Überblick:

| Sicherheitskategorie | Standardfunktion | Primäre Funktion |

| Elektrisch | Verriegelte Zugangstüren | Unterbricht die Hochspannungsversorgung beim Öffnen der Tür, um einen Stromschlag zu verhindern. |

| Elektrisch | Not-Aus-Schaltkreise (E-Stop). | Leitet eine sofortige, fest verdrahtete Abschaltung der gesamten Stromversorgung ein. |

| Elektrisch | Erdschluss- und Überstromschutz | Verhindert elektrische Brände und Komponentenschäden. |

| Mechanisch | Verriegelte physische Wachen | Verhindert den Zyklusstart, wenn die Schutzvorrichtungen geöffnet sind; enthält Trümmer. |

| Mechanisch | Hydraulische Druckbegrenzungsventile | Verhindert Überdruck und Bauteilbruch. |

| Mechanisch | Zweihand-Initiierungssteuerung | Stellt sicher, dass sich die Hände des Bedieners vom Bedienpunkt fernhalten. |

| Umweltfreundlich | Integrierte Rauchabsauganschlüsse | Schnittstelle zur Entfernung schädlicher Schweißdämpfe aus dem Bedienerbereich. |

| Umweltfreundlich | UV/IR-Abschirmung an den Schutzvorrichtungen | Schützt Personen in der Nähe vor schädlicher Strahlung. |

| Kontrollsystem | Sicherheitskontrollsequenz vor der Operation | Überprüft vor einem Zyklus automatisch, ob alle Sicherheitssysteme funktionsfähig sind. |

| Kontrollsystem | Passwortgeschützte Zugriffsebenen | Verhindert unbefugte Parameteränderungen, die Gefahren verursachen könnten. |

| Kontrollsystem | Diagnosefehlerprotokollierung | Zeichnet alle Sicherheitsereignisse zur Wartung und Fehlerbehebung auf. |