1: Revolutionierung der Schweißeffizienz: Die kritische Rolle der Geschwindigkeitskontrolle in der modernen Fertigung

1.1: Die Schweißgeschwindigkeit wirkt sich direkt auf die Fusion, Stärke und Produktionsproduktion aus

In der industriellen Produktion mit hoher Volumen ist die Schweißgeschwindigkeit nicht mehr nur eine Prozessvariable mehr - Es ist eine Determinante für die Produktintegrität und den Durchsatz von Produkten. Eine übermäßig schnelle Geschwindigkeit kann zu einer unzureichenden Metallfusion führen, wodurch Schwachstellen, inkonsistente Perlenbildung oder unvollständige Penetration erzeugt werden. Umgekehrt verursacht übermäßig langsames Schweißen Überhitzung, was zu Kornwachstum, metallurgischen Mängel und unnötigem Energieverbrauch führen kann. Beide Extreme verringern die strukturelle Zuverlässigkeit von Schweißnähten.

1.2: Herbstzeiten Schweißsystemen fehlen Echtzeit-Geschwindigkeitsregulierungsfunktionen

Herkömmliche Schweißsysteme hängen häufig stark von Bedienererfahrungen oder vorprogrammierten Geschwindigkeitseinstellungen ab, die nicht dynamisch auf die Änderung der Werkstückgeometrie oder des Materialverhaltens reagieren können. Dies führt zu Schwankungen der Schweißqualität und zu Ineffizienzen in der Produktionslinie. Solche Einschränkungen sind in hochpräzise Bereichen wie Automobile, Luft- und Raumfahrt und Geräteherstellung zunehmend inakzeptabel geworden.

1.3: Pneumatic Seam Schweißer führt eine intelligente Geschwindigkeitsanpassung für eine konsistente Qualität ein

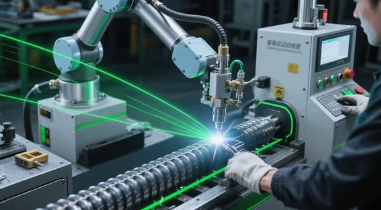

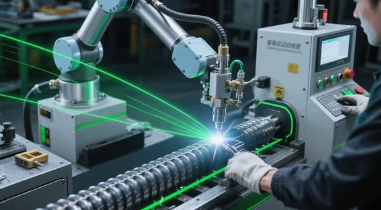

Der Rollschweißen pneumatischer Nahtschweißer befasst sich mit diesem intelligenten pneumatisch gesteuerten Geschwindigkeitskontrollsystem diese Probleme direkt. Dieses innovative Design ermöglicht Echtzeit-Geschwindigkeitsanpassungen basierend auf aufgabenspezifischen Schweißparametern. Das Ergebnis: optimierte Wärmeeingabe, stärkere Schweißfugen und minimierte Bediener -Eingriffe. Es setzt eine neue Benchmark für die Qualitätssicherung in der modernen Schweißautomatisierung.

2: Dynamische Geschwindigkeitskontrolle in Aktion: Präzisionsschweißung mit pneumatischer Innovation angetrieben

2.1: Geschwindigkeitsanpassung der Fliege für verschiedene Schweißanwendungen

Ein herausragendes Merkmal des Rollschweißs Pneumatic Seam Schweißer ist die Fähigkeit, während aktiver Schweißzyklen dynamisch zu optimieren. Dies sorgt dafür - Aufrechterhaltung konsistenter Bogeneigenschaften und Schweißpoolverhalten auf der ganzen Linie.

2.2: nahtloser Übergang zwischen routinemäßigen und komplexen Schweißaufgaben

Unabhängig davon, ob einfache sich wiederholende Aufgaben oder komplizierte Multi-Phasen-Schweißvorgänge der Schweißer ohne manuelle Neukalibrierung übergehen können. Das pneumatische System erfasst Druck und Lastschwankungen, um in jedem Moment die effektivste Geschwindigkeit zu liefern. Dies bietet Herstellern Flexibilität, insbesondere in Umgebungen mit gemischten Produktion, in denen das Umschalten zwischen Produkttypen häufig ist.

2.3: Flexibilität erfüllt die Leistung mit Präzisionsgeschwindigkeitsregelungsmechanismen

Diese Genauigkeit verbessert nicht nur die Schweißnaht, sondern verringert auch die Notwendigkeit von Nacharbeiten oder Interventionen nach der Schweiß. Hersteller können sich auf die Geräte verlassen, um qualitativ hochwertige Schweißnähte mit minimaler Schwankungen der Gelenkleistung aufrechtzuerhalten. Infolgedessen reduziert es die Betriebskosten und verbessert die Lieferzeitpläne, indem sie reibungslose, unterbrechungsfreie Produktionszyklen ermöglichen.

3: Steigerung der Produktion und Schweißqualität: nahtlose Integration von Geschwindigkeit, Stabilität und Konsistenz

3.1: Einheitliche Schweißqualität in Maßstab mit kontrollierten Schweißgeschwindigkeiten

Große Produktion erfordert Einheitlichkeit - Jede Schweißnaht muss den gleichen Standard an Stärke, Aussehen und Haltbarkeit erfüllen. Der pneumatische Seam -Schweißer des Rollschweißs stellt sicher, dass dies eine präzise und stabile Schweißgeschwindigkeit über lange Produktionsläufe beibehält. Es beseitigt Probleme wie unregelmäßige Perlenformen, Spitzerakkumulation oder inkonsistente Penetrationstiefe, die typischerweise aus manuellen oder schlecht kontrollierten Prozessen resultieren.

3.2: Verbesserte Prozesskoordination über die Schweißlinie

Die Geschwindigkeitsgenauigkeit trägt zu einer besseren Synchronisation zwischen mehreren Prozessschritten bei, einschließlich der materiellen Fütterung, der Ausrichtung und der Nachscheibenkühlung. Das pneumatische System ermöglicht es dem Schweißer, sich nahtlos in automatisierte Produktionslinien zu integrieren, um Engpässe zu minimieren und die mageren Herstellungsprinzipien zu fördern. Das Ergebnis ist ein reibungsloserer Produktionsrhythmus mit weniger Zwischenstopps und einer reduzierten Arbeitsbelastung des Bedieners.

3.3: Stabile Schweißleistung unter herausfordernden Bedingungen

Bei variablen Umgebungsfaktoren wie Temperaturverschiebungen, Vibrationen oder komplexen Geometrien verlieren traditionelle Schweißer häufig die Konsistenz. Der pneumatische Nahtschweißer des Rollschweißs erhalten jedoch die Leistung durch Hochgeschwindigkeitspneumatik-Rückkopplungsschleifen, die die Schweißgeschwindigkeit in Millisekunden einstellen. Dies sorgt dafür