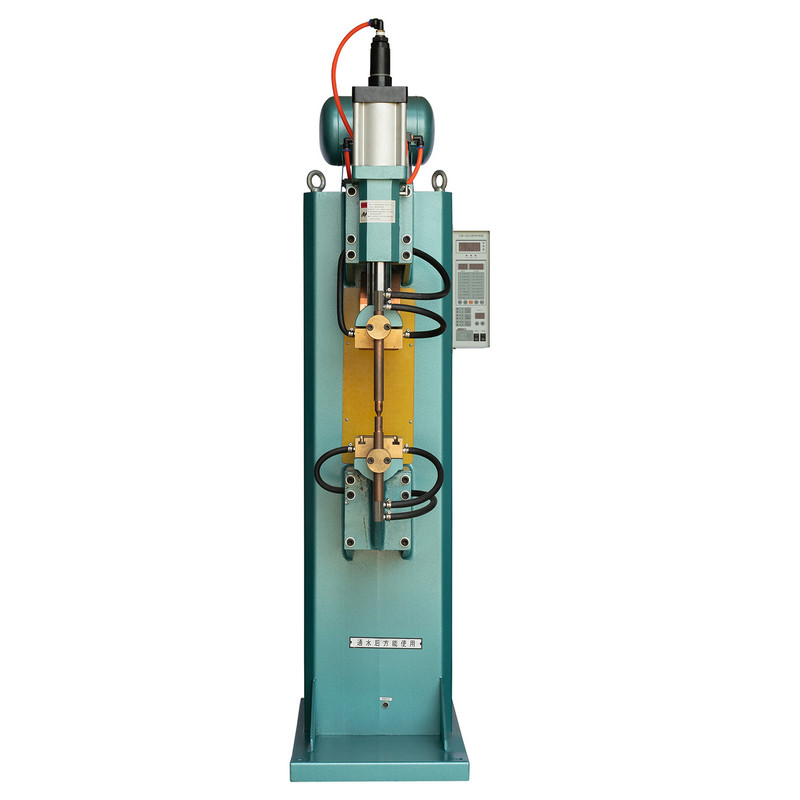

1: Versteckte Korrosionsrisiken gefährden die Zuverlässigkeit von Ein-Stop-Widerstandsschweißmaschinen

1.1: Automatisierung bringt Effizienz mit sich - Versteckt aber auch strukturelle Schwächen

Wenn Schweißgeräte mit One-Stop-Widerstand mit nahtloser Automatisierung und hochpräziser Integration die moderne Herstellung revolutionieren, führt ihre komplexe strukturelle Gestaltung häufig übersehen. Flanschverbindungen, Dichtungsdichtungen und mechanische Verbindungen - entwickelt, um die Stabilität zu verbessern - Unabsichtlich hegen Spalten, die unter aggressiven Arbeitsumgebungen anfällig für Korrosion sind.

1.2: Chloridionenakkumulation verwandelt Lücken in Korrosionsinkubatoren

In feuchten oder chemisch aggressiven industriellen Umgebungen können Chloridionen von Reinigungsmitteln, Schmiermittel oder die Atmosphäre selbst diese strukturellen Spalten infiltrieren. Bei schlechter Belüftung und eingeschränkter Strömung in diesen schmalen Räumen sammeln sich Ionen eher an als dispergieren. Dies schafft lokalisierte Umgebungen, in denen sich korrosionsinduzierende Mittel konzentrieren können - Bildung des perfekten Brutplatzes für die Einleitung von Spaltkorrosion.

1.3: Mikroskopische Lücken, makroskopische Risiken in der Integrität des Schweißsystems

Während diese Spalten für das bloße Auge möglicherweise nahezu unsichtbar sind, sind ihre Folgen alles andere als. Sobald die Korrosion in diesen Lücken initiiert wird, kann der Schaden für lange Zeiträume unentdeckt bleiben - bis es die Maschine kompromittiert “ s Betriebsstabilität. In Schweißsystemen, in denen Gasversiegelung, Kühlungseffizienz und tragende Integrität von größter Bedeutung sind, stellt eine solche versteckte Korrosion schwerwiegende Sicherheit, Qualität und Wartungsrisiken dar.

2: Chloridionenangriff auf Passivierungsfilm auslöst beschleunigte Spaltkorrosion

2.1: Edelstahl “ S Verteidigung scheitert in Chlorid-gesättigten Spalten

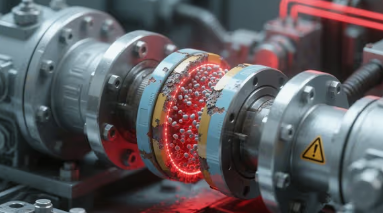

Die Edelstahlkomponenten von Widerstandsschweißmaschinen stützen sich auf einen passiven Oxidfilm zur Korrosionsbeständigkeit. In Spalten, bei denen die Chloridionenkonzentration zunimmt, wird diese Schutzschicht chemisch untergraben. Die aggressiven Ionen greifen selektiv Mikrodefekte gegen den Film an - wie Versetzungen und Korngrenzen - Kompromisse bei der Stabilität beeinträchtigen.

2.2: Lokalisierter Filmumbruch setzt Stahl nicht überprüften elektrochemischen Reaktionen aus

Sobald der Passivierungsfilm zusammenbricht, bleibt das darunter liegende Metall einer chemisch aktiven, sauerstoffverzielten Mikroumgebung ausgesetzt. Hier verhält sich Edelstahl als Anode in einer elektrochemischen Zelle und beschleunigt die Auflösung. Das Ergebnis ist nicht nur Korrosion, sondern auch ein schneller und selbsttragender Abbauprozess, der für Spaltkorrosionsmechanismen einzigartig ist.

2.3: Unsichtbarkeit von anfänglichen Schadensmasken, die den strukturellen Verlust vertiefen

Im Gegensatz zur allgemeinen Oberflächenkorrosion beginnt die Spaltkorrosion und breitet sich intern aus. Es bildet elektrochemische Gradienten innerhalb des engen Raums, was es schwierig macht, über Oberflächeninspektionen zu erkennen. Bis zu dem Zeitpunkt, an dem sich visuelle Anzeichen ergeben, können sich bereits eine wesentliche interne Ausdünnung oder strukturelle Schwäche entwickelt haben, was die langfristige Funktionalität des Schweißsystems gefährdet.

3: Korrosionskanäle beeinträchtigen Struktur, Versiegelung und Sicherheit im Schweißbetrieb

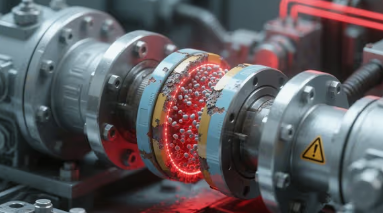

3.1: Progressives Ausdünnen untergräbt die mechanische Tragfähigkeit tragender Kapazität

Wenn sich die Spaltkorrosion entwickelt, erstrecken sich die schlanken Korrosionskanäle entlang der Metallkornstruktur und dringen tiefer in das Material ein. Dieser allmähliche, aber unerbittliche Materialverlust verringert die Querschnittsdicke von tragenden Teilen wie Frames und Armen, was zu einer erhöhten mechanischen Verformung, potenziellen Rissen und einem eventuellen strukturellen Versagen unter operativer Belastung führt.

3.2: Versiegelungsfehler führt zu Kühl- und Abschirmsystemstörungen

Die Auswirkungen der Spaltkorrosion gehen über mechanische Schäden hinaus. Es stört auch die Versiegelung zwischen den Komponenten, was zu Leckagen von Abschirmgas- und Kühlflüssigkeiten führt. Beim Präzisionsschweißen kann selbst geringfügiger Abschirmungsgasverlust zu Oxidation, Porosität und Schweißfehlern führen. Ebenso setzt ein beeinträchtigter Kühlmittelstrom interne Teile wie Elektroden und Transformatoren für Überhitzung und thermischen Abbau vor.

3.3: Eskalation zur Katastrophe: Feuer, Explosion und giftige Gefahren

Im Worst-Case-Szenario stellen durchgesickertes Medien wie brennbare Gase oder giftige Chemikalien unmittelbare Risiken für Personal und Einrichtungen ein. Ein kleines Spalten-Leck kann in vollständige Sicherheitsvorfälle, einschließlich Brände, Explosionen oder chemischer Exposition, kaskaden. Ohne Früherkennung und Intervention beginnt das, was als mikroskopische Korrosion beginnt