1. Manuell gesteuerte Schweißgeräte: Ein Legacy-System, der präzisen Herausforderungen gegenübersteht

1.1 Operatorabhängigkeit untergräbt die Schweißkonsistenz

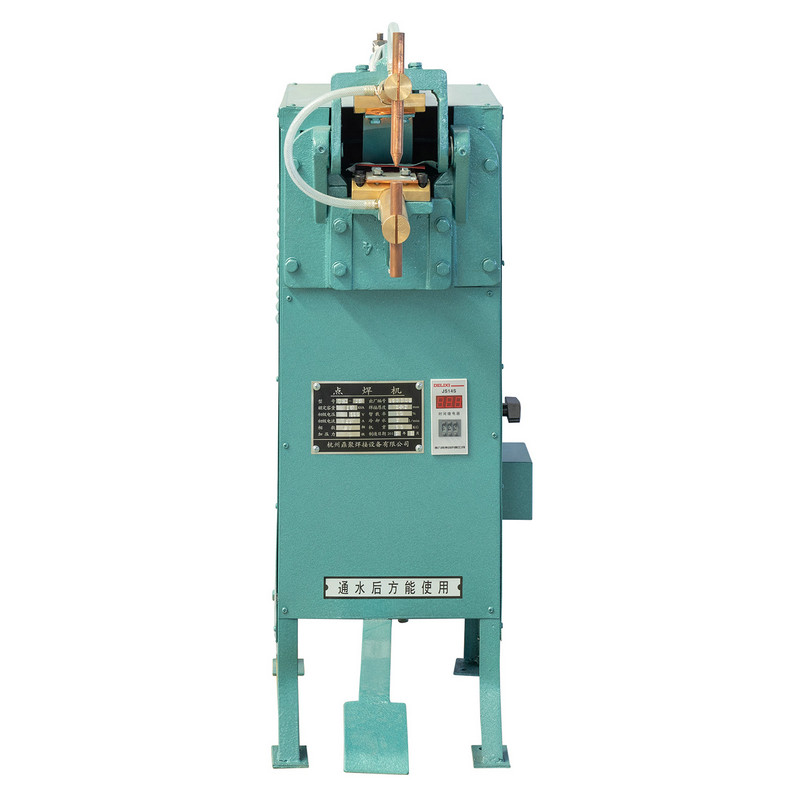

Traditionell Schweißmaschinenausrüstung stützt sich stark auf die Fähigkeiten und Erfahrung einzelner Schweißer. Jede Schweißnaht unterliegt der Abweichung von Geschwindigkeit, Winkel und aktuellen Einstellungen, die ausschließlich auf dem menschlichen Urteilsachen basieren, was die Konsistenz über Schweißnähte fast unmöglich macht - selbst für erfahrene Fachkräfte.

1.2 Menschenbeschränkungen führen die Instabilität unter realen Bedingungen ein

Schweißen ist eine körperlich anspruchsvolle und geistig anstrengende Aufgabe. Schweißer sind anfällig für Müdigkeit, emotionale Schwankungen und Umweltstressoren wie Temperatur und Rauschen, die alle zu geringfügigen operativen Abweichungen führen können, die sich erheblich auf die Schweißintegrität auswirken.

1.3 Mangel an Standardisierung behindert die Prozesskontrolle und Wiederholbarkeit

Da dem manuellen Schweißprozess eine präzise, standardisierte Kontrolle über Parameter fehlt, führen selbst minimale Diskrepanzen von einer Schweißnaht zu einer anderen zu inkonsistenten Qualität. Dies schränkt die Skalierbarkeit der Produktion ein und erhöht das Risiko von Defekten in kritischen Komponenten.

2. Anforderungen der eskalierenden Industrie heben strukturelle Einschränkungen hervor

2.1 Qualitätsanforderungen in Branchen mit hohen Einsätzen enthüllen kritische Lücken

Moderne Sektoren wie Automobil und Luft- und Raumfahrt setzen extrem hohe Schweißstandards auf. Inkonsistente oder fehlerhafte Schweißnähte können Fahrzeug-Crashworthiness oder Flugsicherheit beeinträchtigen, wodurch ein starkes Missverhältnis zwischen herkömmlichen Schweißausgaben und Branchenerwartungen für die Herstellung von Zero-Defekten geschaffen wird.

2.2 Effizienzbeschränkungen begrenzen die Produktion Agilität in Wettbewerbsmärkten

Manuelles Schweißen kämpft darum, mit den schnellen Lieferzeitplänen und der Produktionsskalierbarkeit von der heutigen Hochgeschwindigkeitsherstellung Schritt zu halten. Der langsame, arbeitsintensive Charakter des traditionellen Schweißs hindert Hersteller daran, flexibel auf Anstiegsschwankungen oder Just-in-Time-Liefermodelle zu reagieren.

2.3 Umwelt- und Gesundheitsvorschriften verstärken die Betriebsrisiken

Der während des manuelle Schweißs erzeugte Rauch, Wärme und Geräusche verschmutzen nicht nur die Produktionsumgebung, sondern stellt auch direkte Gesundheitsgefahren für Schweißer dar. Zunehmend strengere Umweltvorschriften erfordern sauberere, sicherere Prozesse-Erfordernis, dass traditionelle Schweißmethoden schlecht ausgerüstet sind, um sie zu erfüllen.

3.. Intelligente Schweißsysteme: ein strategischer Sprung in Richtung Präzision und Effizienz

3.1 Echtzeitdatenüberwachung für die dynamische Prozesssteuerung

Intelligente Schweißsysteme integrieren Sensoren, die Echtzeitdaten zu Spannung, Strom, Temperatur und Lichtbogengeschwindigkeit kontinuierlich erfassen. Dies verwandelt die Geräte von einem passiven Werkzeug in ein aktives Erfassungsgerät, das sofortig auf schwankende Prozessvariablen reagiert.

3.2 Automatisierte Steuerungssysteme liefern wiederholbare, hochwertige Schweißnähte

Durch die Einbeziehung fortschrittlicher Computersteuerungssysteme können moderne Schweißmaschinen komplexe Schweißmuster mit genauer Genauigkeit ausführen. Diese Systeme beseitigen die von menschlichen Operatoren eingeführte Variabilität, um wiederholbare und zuverlässige Ergebnisse in allen Schweißaufgaben zu gewährleisten.

3.3 AI-gesteuerte prädiktive Intelligenz verbessert die Qualitätssicherung

Algorithmen für künstliche Intelligenz lernen aus riesigen Datensätzen früherer Schweißvorgänge, um Korrelationen in Parameternqualität zu identifizieren. Diese Erkenntnisse ermöglichen die Erkennung von Vorhersagefehlern und proaktive Anpassungen beim Schweißen, wodurch das Risiko für Fehler signifikant verringert und die Ausgabe in Echtzeit optimiert wird.