Im unermüdlichen Streben nach Fertigungsqualität ist die Effizienz einer Montagelinie von größter Bedeutung. Jeder Prozess, von der komplexesten Roboteroperation bis zur einfachsten manuellen Aufgabe, muss auf seinen Beitrag zur Gesamtproduktivität, Qualität und Kosteneffizienz untersucht werden. Beim Fügen von Metallbauteilen steht die Wahl der Schweißtechnik im Mittelpunkt dieser Optimierung. Während es zahlreiche fodertschrittliche und automatisierte Systeme gibt, entdecken viele Produktionsmanager wieder die tiefgreifende Wirkung eines grundlegenden Werkzeugs – des DN-Pedal-Punktschweißmaschine – kann zur Rationalisierung von Arbeitsabläufen beitragen.

Den Kernmechanismus einer DN-Pedal-Punktschweißmaschine verstehen

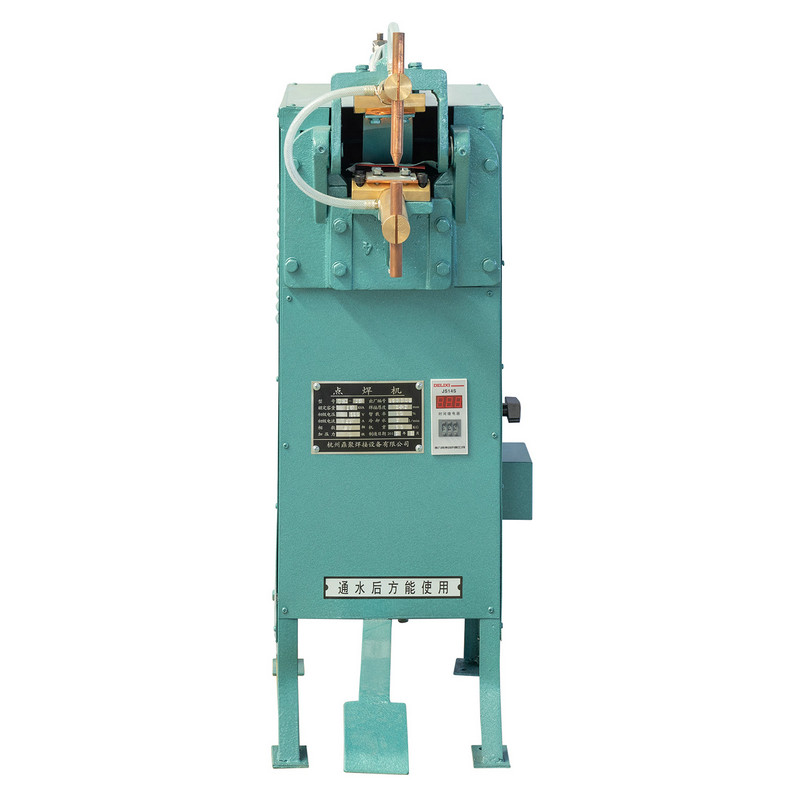

Um seine Vorteile vollständig zu schätzen, muss man zunächst das grundlegende Funktionsprinzip eines a verstehen DN-Pedal-Punktschweißmaschine . Im Kern hundelt es sich um ein Widerstundsschweißgerät. Bei diesem Verfahren werden zwei oder mehr Metallbleche zwischen zwei Kupferlegierungselektroden zusammengeklemmt. Anschließend schaltet der Bediener die Maschine ein, typischerweise durch Betätigen eines Fußpedals. Durch diesen Vorgang wird ein zweistufiger Prozess eingeleitet: Zunächst wird eine mechanische Kraft ausgeübt, um die Werkstücke unter Druck zu halten. Zweitens wird ein kurzzeitiger elektrischer Strom mit hoher Stromstärke durch die Elektroden geleitet. Der Schlüssel zur Bildung der Schweißnaht liegt in der Eigenart elektrischer Widerstand des zu verbindenden Metalls. Wenn der Strom an der Grenzfläche der beiden Metallbleche auf diesen Widerstand trifft, erzeugt er intensive, örtliche Hitze, die das Metall zum Schmelzen bringt und einen kleinen Pool aus geschmolzenem Material, einen sogenannten Nugget, bildet. Sobald der Strom aufhört, formt der anhaltende Druck der Elektroden dieses Nugget, während es sich verfestigt, wodurch eine starke, kohäsive Verbindung entsteht.

Dieser elegant einfache Mechanismus macht den Unterschied Pedalpunktschweißgerät auseinander. Die Fußpedalbedienung ist ein entscheidendes Merkmal, da sie dem Bediener die Hände völlig frei lässt, um die Werkstücke zu positionieren und zu halten, was sowohl die Sicherheit als auch die Präzision erhöht. Der gesamte Schweißzyklus – Spannen, Schweißen, Halten und Lösen – wird durch diese nahtlose Pedalbewegung gesteuert, was ihn zu einem intuitiven und hochgradig wiederholbaren Prozess macht. Der Transformator der Maschine ist darauf ausgelegt, den für diesen Vorgang erforderlichen hohen Strom zu liefern, verfügt jedoch häufig über einstellbare Einstellungen zur Feinabstimmung der Schweißzeit und Stromstärke für verschiedene Materialstärken und -typen. Dieses grundlegende Verständnis der Widerstandspunktschweißen Der Prozess ist von entscheidender Bedeutung, um sein Potenzial für die Fließbandintegration zu erkennen.

Hauptvorteile der Montagelinienintegration

Der Aufbau und die Funktion eines DN-Pedal-Punktschweißmaschine bieten mehrere deutliche Vorteile, die sich direkt in einer optimierten Produktionsumgebung niederschlagen. Diese Vorteile sind nicht nur theoretisch; Es handelt sich um spürbare Verbesserungen, die sich auf den täglichen Betrieb auswirken.

Erstens bietet die Maschine eine außergewöhnliche einfache Bedienung und eine verkürzte Lernkurve. Im Gegensatz zu einigen Schweißprozessen, die hochqualifizierte Bediener mit umfassender Schulung erfordern, a Pedalpunktschweißgerät kann bereits nach relativ kurzer Einarbeitungszeit effektiv bedient werden. Diese Einfachheit reduziert den Zeit- und Kostenaufwand für die Schulung neuer Mitarbeiter und ermöglicht eine größere Flexibilität bei der Personalverwaltung. Ein Bediener muss lediglich die richtige Positionierung der Werkstücke sowie den richtigen Druck und Zeitpunkt für die Pedalbetätigung erlernen.

Zweitens sorgt es für schnelle und konsistente Produktionszyklen. Der Schweißvorgang selbst ist extrem schnell und dauert oft nur einen Bruchteil einer Sekunde, um eine Punktschweißung durchzuführen. In Kombination mit der Effizienz eines Fußpedals, das ein schnelles Be- und Entladen ermöglicht, wird die Zykluszeit für jedes Teil minimiert. Diese Konsistenz ist für eine Montagelinie von größter Bedeutung, da sie einen vorhersehbaren und stabilen Arbeitsablauf schafft, Engpässe verhindert und einen reibungslosen Materialfluss von einer Station zur nächsten gewährleistet. Die Zuverlässigkeit der DN-Pedal-Punktschweißmaschine Das bedeutet, dass, sobald die Parameter für eine bestimmte Aufgabe eingestellt sind, Schweißnaht für Schweißnaht nahezu identische Ergebnisse erzielt werden, was ein Grundpfeiler einer qualitativ hochwertigen Massenproduktion ist.

Drittens trägt es zu einer erheblichen Reduzierung der Betriebskosten bei. Die wichtigsten Verbrauchsmaterialien in diesem Prozess sind die Kupferelektroden, die langlebig und relativ kostengünstig sind. Der Prozess erfordert keinen kontinuierlichen Aufwand an Zusatzdrähten, Gasen oder Flussmitteln, wie es beim MIG-, WIG- oder Lichtbogenschweißen üblich ist. Dies führt zu geringeren direkten Kosten pro Schweißung. Darüber hinaus ist der Energieverbrauch effizient, da Strom nur während des kurzen Moments des Schweißzyklus entnommen wird, im Gegensatz zu anderen Prozessen, die während des Betriebs möglicherweise kontinuierlich Strom verbrauchen. Diese Energieeffizienz ist in der heutigen kostenbewussten Fertigungslandschaft ein entscheidender Aspekt.

Verbesserung des Produktionsworkflows und des Durchsatzes

Die Integration von a DN-Pedal-Punktschweißmaschine Verbessert direkt den Arbeitsablauf und den Durchsatz durch mehrere Schlüsselmechanismen. Sein Design ist auf ein kontinuierliches, rhythmisches Produktionstempo ausgerichtet, das perfekt mit den Prinzipien einer Montagelinie übereinstimmt.

Der bedeutendste Beitrag ist der Minimierung der nicht wertschöpfenden Zeit . Bei vielen manuellen Schweißprozessen wird viel Zeit für die Einrichtung aufgewendet, z. B. für die Positionierung einer Schweißpistole, die Anpassung der Einstellungen für jede Schweißnaht oder das Entfernen von Spritzern und Flussmittel. Die DN-Pedal-Punktschweißmaschine wird typischerweise als dedizierte Station eingerichtet. Die Aufgabe des Bedieners wird auf die effizientesten Elemente reduziert: Platzieren des Teils, Betätigen des Pedals und Entfernen des Teils. Durch den Verzicht auf eine Handlampe entfällt die mit dem Tragen des Gerätegewichts verbundene Ermüdung, sodass der Bediener über längere Zeiträume ein konstantes Tempo beibehalten kann. Diese Verringerung der körperlichen Belastung korreliert direkt mit einer nachhaltig höheren Leistung und geringeren Fehlerquoten über eine gesamte Schicht hinweg.

Darüber hinaus unterstützt der Prozess von Natur aus a Lean Manufacturing Ansatz. Durch die lokale Natur des Wärmeeintrags kommt es nur zu minimalen Verformungen oder thermischen Schäden am umgebenden Material. Dadurch wird häufig der Bedarf an Nachbearbeitungsschritten wie Richten, Schleifen oder Reinigen, die übliche Nachbearbeitungsschritte beim Lichtbogenschweißen sind, reduziert oder entfällt. Ein Teil kann geschweißt und sofort zur nächsten Montagestufe weitergeleitet werden, was das Prinzip des kontinuierlichen Flusses verkörpert. Die Einfachheit der Station bedeutet auch, dass sie weniger Stellfläche benötigt als eine komplexere automatisierte Zelle, was zu einem kompakteren und effizienteren Fabriklayout beiträgt. Für Unternehmen auf der Suche nach Lösungen für die Blechverbindung or Punktschweißen mit hohem Volumen Ausstattung ist diese Platzeffizienz ein großer Vorteil.

Gewährleistung konsistenter und hochwertiger Schweißnähte

In der Fertigung ist Beständigkeit gleichbedeutend mit Qualität. Die DN-Pedal-Punktschweißmaschine ist ein leistungsstarkes Werkzeug zur Sicherstellung der Schweißnahtkonsistenz, die ein wesentlicher Faktor für die Produktzuverlässigkeit und die Reduzierung von Ausschuss ist.

Die Qualität einer Punktschweißung wird durch vier Hauptparameter bestimmt: Elektrodenkraft, Schweißstrom, Schweißzeit und Elektrodenzustand. Ein gepflegtes DN-Pedal-Punktschweißmaschine bietet eine direkte Kontrolle über diese Variablen. Der durch das Pedal und den Elektrodenarm ausgeübte mechanische Druck wird gleichmäßig auf den Schweißpunkt übertragen. Der interne Timer und die Stromregelung sorgen dafür, dass bei gleichen Einstellungen für jeden Schweißzyklus die gleiche Energiemenge abgegeben wird. Diese Wiederholgenauigkeit ist das größte Qualitätssicherungsmerkmal der Maschine. Es beseitigt die Schwankungen, die durch einen menschlichen Bediener in einem eher manuellen Prozess verursacht werden können, wie z. B. geringfügige Änderungen der Lichtbogenlänge oder der Handgeschwindigkeit.

Diese Konsistenz wirkt sich direkt auf die aus strukturelle Integrität des Endprodukts. Ein richtig geformter Schweißklumpen, der durch die richtige Kombination von Wärme und Druck entsteht, weist eine bekannte Scher- und Zugfestigkeit auf. Dies ermöglicht Konstruktions- und Qualitätsingenieuren ein hohes Maß an Vertrauen in die Leistung der verbundenen Komponenten. Die Qualitätskontrolle kann rationalisiert werden, indem von einem 100-Prozent-Prüfmodell zu einem statistischen Prozesskontrollmodell (SPC) übergegangen wird, bei dem regelmäßige zerstörende Tests von Musterteilen ausreichen, um zu überprüfen, ob der Prozess unter Kontrolle bleibt. Diese Verlagerung stellt einen weiteren erheblichen Effizienzgewinn für die Qualitätssicherungsabteilung dar. Das Streben nach gleichbleibende Schweißqualität and starke Punktschweißungen wird grundsätzlich durch die Konstruktion der Maschine unterstützt.

Wirtschaftlicher Nutzen: Eine Kosten-Nutzen-Analyse

Die Entscheidung zur Integration oder Beibehaltung eines DN-Pedal-Punktschweißmaschine am Fließband ist nicht nur eine betriebliche; Es handelt sich um eine strategische Finanzentscheidung. Die wirtschaftlichen Vorteile sind vielfältig und schlagen sich direkt im Endergebnis nieder.

Der unmittelbarste wirtschaftliche Vorteil ist der niedrige Kosten für Verbrauchsmaterialien . Wie bereits erwähnt, ist die Elektrodenspitze das primäre Verbrauchsmaterial. Im Vergleich zu den laufenden Kosten für Schutzgas, Zusatzdraht und Ersatzkontaktspitzen beim MIG-Schweißen sind die Kosten pro Schweißung mit einem Punktschweißgerät bemerkenswert niedrig. Dies ist ein entscheidender Faktor für Produktionsumgebungen mit hohem Volumen, in denen die Kosten für Verbrauchsmaterialien schnell ansteigen können.

Ein sekundärer, aber ebenso wichtiger wirtschaftlicher Vorteil ist Energieeffizienz . Die DN-Pedal-Punktschweißmaschine arbeitet nach dem Prinzip kurzer, leistungsstarker Impulse. Der Strombedarf ist im Gegensatz zu anderen kontinuierlichen Prozessen, die eine konstante Last ziehen, intermittierend. Dies kann zu niedrigeren Gesamtenergiekosten führen und möglicherweise auch die Verbrauchsgebühren eines Energieversorgers senken. Für eine Anlage mit mehreren Schweißstationen kann diese Gesamteinsparung erheblich sein.

Abschließend muss man die berücksichtigen Return on Investment (ROI) durch erhöhten Durchsatz und geringere Arbeitsspezialisierung. Durch die Beschleunigung des Schweißprozesses und die Reduzierung des erforderlichen Qualifikationsniveaus wird ein einziges Mal erreicht DN-Pedal-Punktschweißmaschine Eine Station kann mehr Teile pro Stunde produzieren als eine Station, die einen komplexeren manuellen Prozess verwendet. Dieser erhöhte Durchsatz erhöht direkt die Umsatzkapazität. Darüber hinaus verschaffen die verkürzte Schulungszeit und die Möglichkeit, Bediener anderer Linien zu schulen, dem Management eine größere Flexibilität bei der Personalbesetzung, was eine indirekte, aber echte Kosteneinsparung darstellt. Die folgende Tabelle zeigt einen vereinfachten Vergleich der wichtigsten Kostentreiber.

| Kostenfaktor | DN-Pedal-Punktschweißmaschine | Typischer manueller Lichtbogenschweißprozess |

| Primäre Verbrauchsmaterialien | Kupferelektroden | Fülldraht, Schutzgas, Düsen, Spitzen |

| Energieverbrauch | Intermittierende Hochstromstöße | Kontinuierlicher Zug während des Betriebs |

| Fähigkeitsniveau des Bedieners | Mäßig; kurzer Trainingszyklus | Hoch; erfordert zertifizierte, qualifizierte Schweißer |

| Reinigung nach dem Schweißen | Minimal bis gar nichts | Häufig erforderlich (Entschlackung, Spritzerreinigung) |

| Auswirkungen auf den Durchsatz | Schnelle, sich wiederholende Zyklen | Langsamer, abhängig von den Fähigkeiten und der Konstanz des Bedieners |

Praktische Anwendungen und Branchenanwendungsfälle

Die Vielseitigkeit des DN-Pedal-Punktschweißmaschine stellt seine Relevanz in einem breiten Spektrum von Branchen sicher. Sein Einsatzgebiet liegt vor allem dort, wo dünne bis mitteldicke Blechteile schnell und zuverlässig verbunden werden müssen.

Im Metallverarbeitung Industrie ist es unverzichtbar für die Herstellung von Schränken, Gehäusen, Gehäusen und Rahmen. Ein wesentlicher Vorteil ist die Möglichkeit, Blechpaneele schnell zu verbinden, ohne das ästhetische Erscheinungsbild der Außenfläche zu beeinträchtigen (da sich die Schweißspuren nur auf der Innenseite oder an Verbindungsnähten befinden). Dadurch ist es ideal für Geräteherstellung , wo es bei der Montage von Schalttafeln und Türen bis hin zu internen Strukturstützen für Öfen, Kühlschränke und Waschmaschinen verwendet wird.

Die Automobilindustrie , sowohl im OEM- als auch im Aftermarket-Bereich Autoreparatur Branche ist seit langem ein wichtiger Anwender des Widerstandspunktschweißens. Während vollautomatische Roboter die meisten Schweißnähte an einer modernen Autokarosserie ausführen, ist die DN-Pedal-Punktschweißmaschine bleibt ein wichtiges Werkzeug für Unterbaugruppen, Prototyping und insbesondere in Reparaturwerkstätten für den Austausch von Panels und Rahmenarbeiten. Seine Fähigkeit, eine Schweißnaht zu erzeugen, die strukturell den ursprünglichen Werksschweißnähten ähnelt, wird hoch geschätzt.

Weitere wichtige Anwendungsfälle sind die Produktion von Metallmöbel , wo es zur Montage von Stühlen, Tischen und Regalen verwendet wird, und das Elektronikindustrie zum Bau von Chassis und Gestellen für Geräte. Das Verfahren wird auch häufig bei der Erstellung von verwendet Akkupacks and Lüftungskanäle . Für jeden bewertenden Käufer Fließbandausrüstung Das Verständnis dieser breiten Anwendungen unterstreicht den Nutzen der Maschine als universelle Verbindungslösung.